本質的に、真空焼結は、金属粉末から高純度で緻密な部品を製造するための洗練された固相製造プロセスである一方、従来の製錬は、鉱石から未加工の金属を分離するために設計された液相抽出プロセスです。焼結は事前に作られた形状を精製しますが、製錬は原材料そのものを作成します。

本質的な違いは目的であり、直接的な競合ではありません。製錬は天然鉱石から金属を抽出するための基礎的なプロセスです。真空焼結は、既に精製された金属粉末を最終的な高性能製品に成形するための高度な製造技術です。

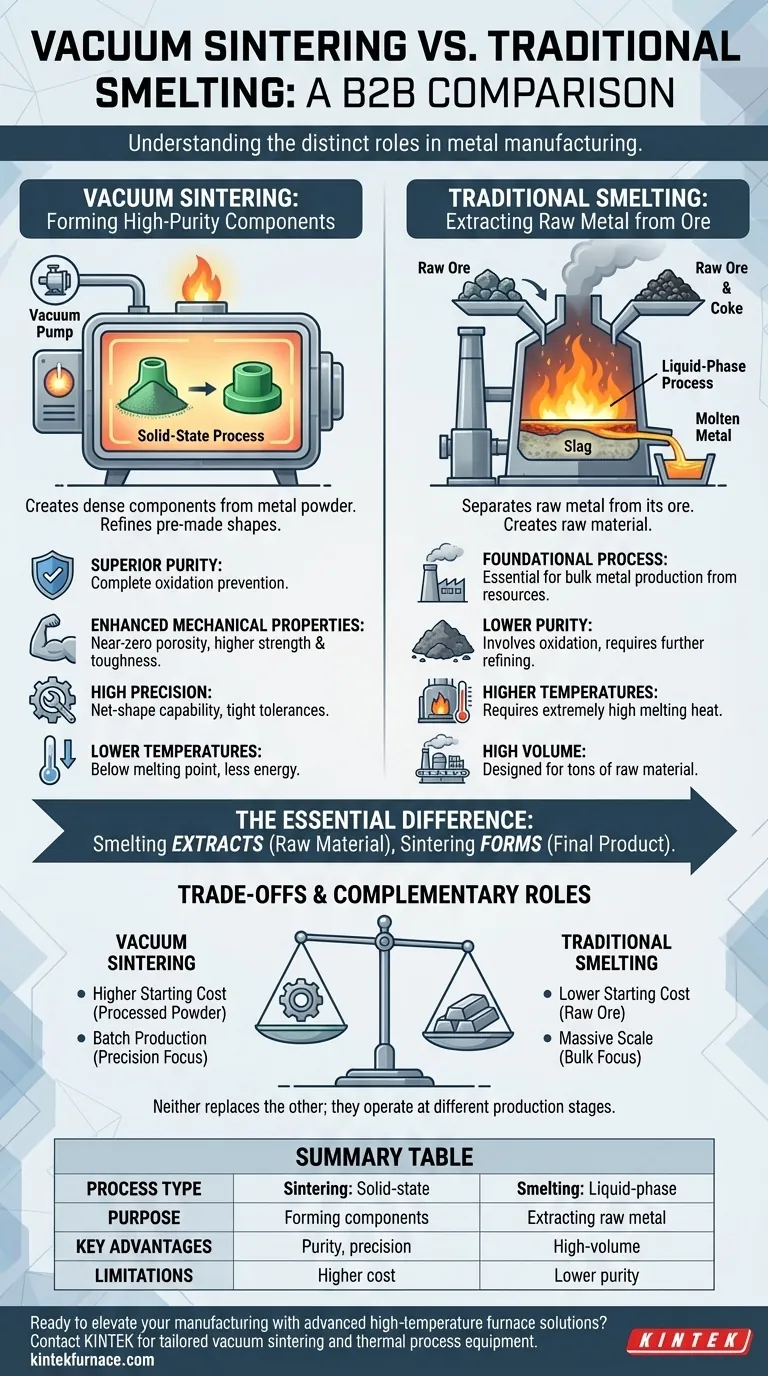

基本的なプロセスの理解

これらの方法を効果的に比較するには、まず金属製品のライフサイクルにおけるそれらの明確な役割を定義する必要があります。これらは生産の全く異なる段階で機能し、異なるエンジニアリング上の問題を解決します。

従来の製錬とは?

製錬は抽出冶金の一種です。コークスなどの化学的還元剤とともに、炉内で生鉱石を極めて高温で溶融させることを含みます。

このプロセスは、溶融した卑金属を不要な不純物から分離する化学反応を引き起こし、不純物はスラグと呼ばれる別の層として除去されます。その結果、大量の未精製の生金属が生成されます。

真空焼結とは?

真空焼結は粉末冶金技術です。まず微細な精製された金属粉末から始まり、これは最初に「グリーンパーツ」として知られる所望の形状にプレスされます。

次に、この部品は高真空炉内で融点よりわずかに低い温度まで加熱されます。この温度で、個々の粉末粒子が融合し、それらの間の気孔を除去して、緻密で固く、強力な最終部品を形成します。

製造における真空焼結の主な利点

完成部品を製造するという点では、真空焼結は、製錬された材料から得られるものを含む、溶融を伴うあらゆるプロセスに対して大きな利点を提供します。

優れた純度と材料品質

真空環境が最も重要な要素です。空気やその他のガスを除去することで、酸化を完全に防止し、加熱中の金属と雰囲気との反応を排除します。

これにより、従来の鋳造方法で性能を損なう可能性のあるガス関連の不純物や酸化物介在物のない、非常にクリーンな材料が得られます。

強化された機械的特性と密度

真空は粉末粒子の間に閉じ込められたガスを積極的に引き抜き、優れた緻密化を促進します。

これにより、最終部品はほぼゼロの気孔率となり、他の方法で作られた部品と比較して強度、靭性、疲労抵抗が大幅に向上します。

高精度とニアネットシェイプ能力

材料は完全に溶融しないため、非常に高い精度で形状を保持します。真空焼結は、鋳造で一般的な制御不能な収縮や歪みを防ぎます。

これにより、優れた寸法公差と滑らかな表面仕上げを備えた、複雑なネットシェイプまたはニアネットシェイプ部品の作成が可能になり、高価な二次加工の必要性が最小限に抑えられます。

低い加工温度

焼結は材料の融点未満で発生するため、製錬や鋳造よりも実質的に少ないエネルギーしか必要としません。これにより、エネルギーが節約されるだけでなく、炉部品への熱応力も軽減され、その稼働寿命が延びます。

トレードオフと限界の理解

プロセスを選択するには、その実用的および経済的な境界を認識する必要があります。どちらの技術も互いに置き換わるものではなく、補完的な機能を果たします。

製錬の役割はかけがえがない

高純度の金属粉末がなければ真空焼結はできません。その粉末は、多くの場合、元々製錬によって生産された金属から作られます。

製錬は、地球の天然資源から大規模に金属を生産するための基本的な工業プロセスです。それは材料供給チェーンの始まりです。

コストと原材料

真空焼結には、高度に加工された入力、すなわちクリーンで均一なサイズの金属粉末が必要です。この粉末はそれ自体が価値のある製造製品であるため、原材料のコストは製錬用の生鉱石よりも大幅に高くなります。

生産規模

製錬は、トン単位で測定される大量の原材料の連続生産のために設計されています。真空焼結は、単一部品から数千単位までの精密な高価値部品のバッチ生産に適しています。これはバルク金属生産の方法ではありません。

目的に合った正しい選択

アプリケーションの目的が、適切な技術を決定します。解決しようとしている問題を定義すると、決定が明確になります。

- 主な焦点が鉱石から生金属を生産することである場合:製錬はこのタスクにとって不可欠で交渉の余地のない工業プロセスです。

- 主な焦点が高純度で複雑な部品を精密な寸法で作成することである場合:真空焼結は、精製された金属粉末から完成部品を製造するための優れた技術です。

この区別を理解することで、質問は「どちらが良いか」から「製造ライフサイクルのどの段階をターゲットにしているか」へと変わります。

要約表:

| 側面 | 真空焼結 | 従来の製錬 |

|---|---|---|

| プロセスタイプ | 固相粉末冶金 | 液相抽出冶金 |

| 目的 | 金属粉末から高純度で緻密な部品を成形 | 鉱石から生金属を抽出 |

| 主な利点 | 優れた純度、強化された機械的特性、高精度、低温 | 大量の生金属生産、金属サプライチェーンの基礎 |

| 制限 | 原材料費が高い、バルク生産には不向き | 純度が低い、酸化を伴う、溶融に高いエネルギーが必要 |

高度な高温炉ソリューションで製造を向上させる準備はできていますか?KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室に合わせた高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては、お客様固有の実験要件を正確に満たすための強力な深いカスタマイズ機能に裏打ちされています。高純度部品の真空焼結やその他の熱処理プロセスが必要な場合でも、当社は信頼性が高く、効率的で、カスタマイズされた機器を提供します。今すぐお問い合わせください。お客様の生産を最適化し、優れた結果を達成する方法について話し合いましょう!

ビジュアルガイド