その核心において、真空成形は、より少ない原材料で済み、鋳造後の労力を大幅に削減する非常に精密な金型を作成することで、金属加工の費用対効果を向上させます。この方法は、材料の無駄を最小限に抑え、二次加工やトリミングの必要性をほぼ排除するため、部品あたりの総コストを直接削減します。

真空成形の真の価値は、生産プロセス全体を合理化する能力にあります。優れた表面仕上げのニアネットシェイプ鋳造品を製造することで、材料スクラップ、結合剤の消耗品、労働集約的な二次作業に関連する隠れたコストを削減します。

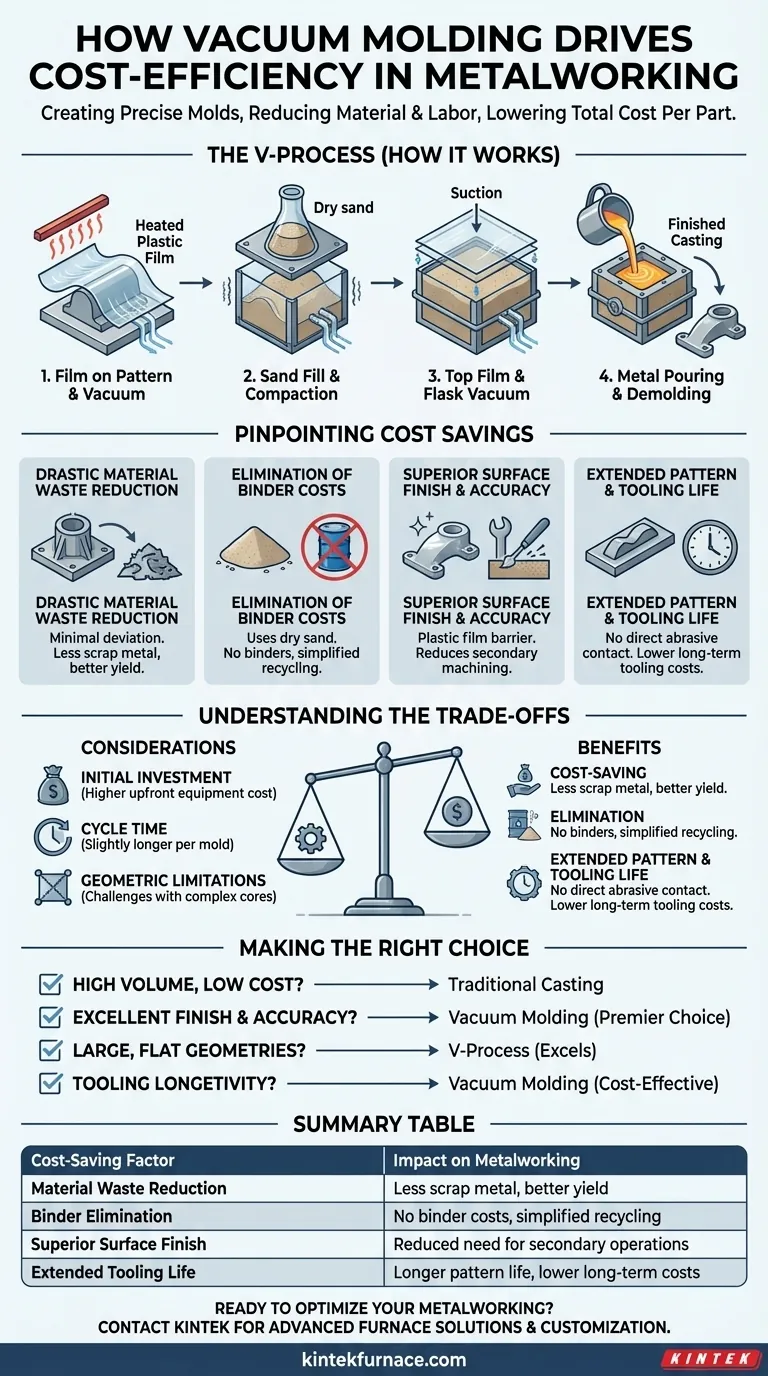

真空成形の原理

コストメリットを理解するには、まずプロセス、しばしばVプロセスと呼ばれるものを理解する必要があります。これは、大気圧を利用して非常に安定した金型を作成する、ユニークな砂型鋳造の一種です。

Vプロセスの仕組み

薄いプラスチックフィルムを加熱し、パターン(部品のモデル)の上に被せます。次に、パターンを通して真空が引かれ、フィルムがすべての細部に密着します。専門のフラスコがフィルム状のパターンにかぶせられ、乾燥した無結合剤の砂で満たされ、振動によって圧縮されます。

もう一枚のプラスチックフィルムが砂の上に置かれ、フラスコ自体に真空が適用されます。この真空が砂粒をしっかりと固定し、固体で安定した金型半部を作成します。パターンの真空が解除され、金型が取り外されます。2つの半分が組み立てられ、金属を流し込むための最終的な金型キャビティが作成されます。

従来の鋳造との主な違い

砂を結合させるために粘土と水(生砂)または化学結合剤に依存する従来の砂型鋳造とは異なり、Vプロセスは乾燥砂と真空圧のみを使用します。この根本的な違いが、その主要な利点の源です。

コスト削減の源を特定する

真空成形の効率は単一の要因からではなく、製造ワークフロー全体にわたる改善の連鎖から生まれます。

材料の無駄の大幅な削減

真空成形された金型の高い安定性と精度により、最終的な所望の形状からのずれが最小限の鋳造品が可能になります。これにより、スクラップ金属となる特大のゲート、押し湯、その他のフィードの必要性が減り、材料の歩留まりが向上します。

結合剤関連コストの排除

従来の鋳造では、結合剤、混合装置、そしてしばしば複雑でエネルギー集約的な焼却化学物質を除去するための砂再生システムが必要です。Vプロセスは清潔な乾燥砂を使用するため、結合剤のコストが不要になり、砂の取り扱いとリサイクルプロセスが大幅に簡素化されます。

優れた表面仕上げと精度

プラスチックフィルムは溶融金属と砂の間の完璧なバリアとして機能し、非常に滑らかな表面仕上げをもたらします。この品質により、ショットブラスト、研削、機械加工などの費用がかかり時間のかかる二次作業が不要になることがよくあります。

パターンと工具寿命の延長

パターンが砂と直接、研磨接触することがないため、実質的に摩耗しません。これにより、木材やプラスチックなどの耐久性の低い材料で作られたパターンであっても、数千サイクル持続し、長期的な工具コストを劇的に削減します。

トレードオフの理解

すべての用途に完璧な単一のプロセスはありません。非常に効率的である一方で、真空成形には考慮すべき特定の点があります。

初期設備投資

Vプロセスラインを導入するには、真空ポンプ、特殊なフラスコ、フィルム処理装置への投資が必要です。この初期費用は、基本的な生砂鋳造設備よりも高くなる可能性があります。

サイクル時間の考慮事項

フィルムの加熱と適用、真空引き、フラスコ処理の各ステップにより、高度に自動化された高速生砂ラインと比較して、金型あたりのサイクル時間がわずかに長くなる可能性があります。このため、非常にシンプルで低コストの部品を大量生産するのにはあまり適していません。

幾何学的制限

多くの設計に優れていますが、非常に複雑な内部コアや深く薄い断面を持つ部品は困難な場合があります。このプロセスは、表面仕上げと寸法精度が重要となる中~大型鋳造品に最適です。

プロジェクトに最適な選択をする

適切な成形プロセスを選択するには、その長所をプロジェクトの主要な目標と一致させる必要があります。

- 高ボリューム、低コストのシンプルな部品に重点を置く場合:従来の高速生砂鋳造またはダイカストは、より速いサイクル時間のため、部品あたりのコストが低くなる可能性があります。

- 優れた表面仕上げと寸法精度に重点を置く場合:真空成形は、高価な機械加工コストを劇的に削減または排除できるため、最高の選択肢です。

- 大型で比較的平坦な形状の鋳造に重点を置く場合:Vプロセスはこれらの用途に優れており、広い表面積にわたって優れた安定性と仕上げを提供します。

- 工具寿命と消耗品コストの削減に重点を置く場合:最小限のパターン摩耗と結合剤不要の砂システムにより、真空成形は長期的に見て非常に費用対効果が高いです。

これらの核となる原則を理解することで、特定の用途に最も効率的で収益性の高い製造経路を選択できます。

まとめ表:

| コスト削減要因 | 金属加工への影響 |

|---|---|

| 材料廃棄物の削減 | スクラップ金属の減少、歩留まりの向上 |

| 結合剤の排除 | 結合剤コスト不要、砂のリサイクル簡素化 |

| 優れた表面仕上げ | 二次作業の必要性の削減 |

| 工具寿命の延長 | パターン寿命の延長、長期コストの削減 |

コスト効率の高いソリューションで金属加工プロセスを最適化する準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様独自の実験要件を正確に満たし、優れた結果を達成し、運用コストを削減するお手伝いをします。今すぐお問い合わせください。お客様の効率を向上させ、プロジェクトを推進する方法についてご相談いただけます!

ビジュアルガイド