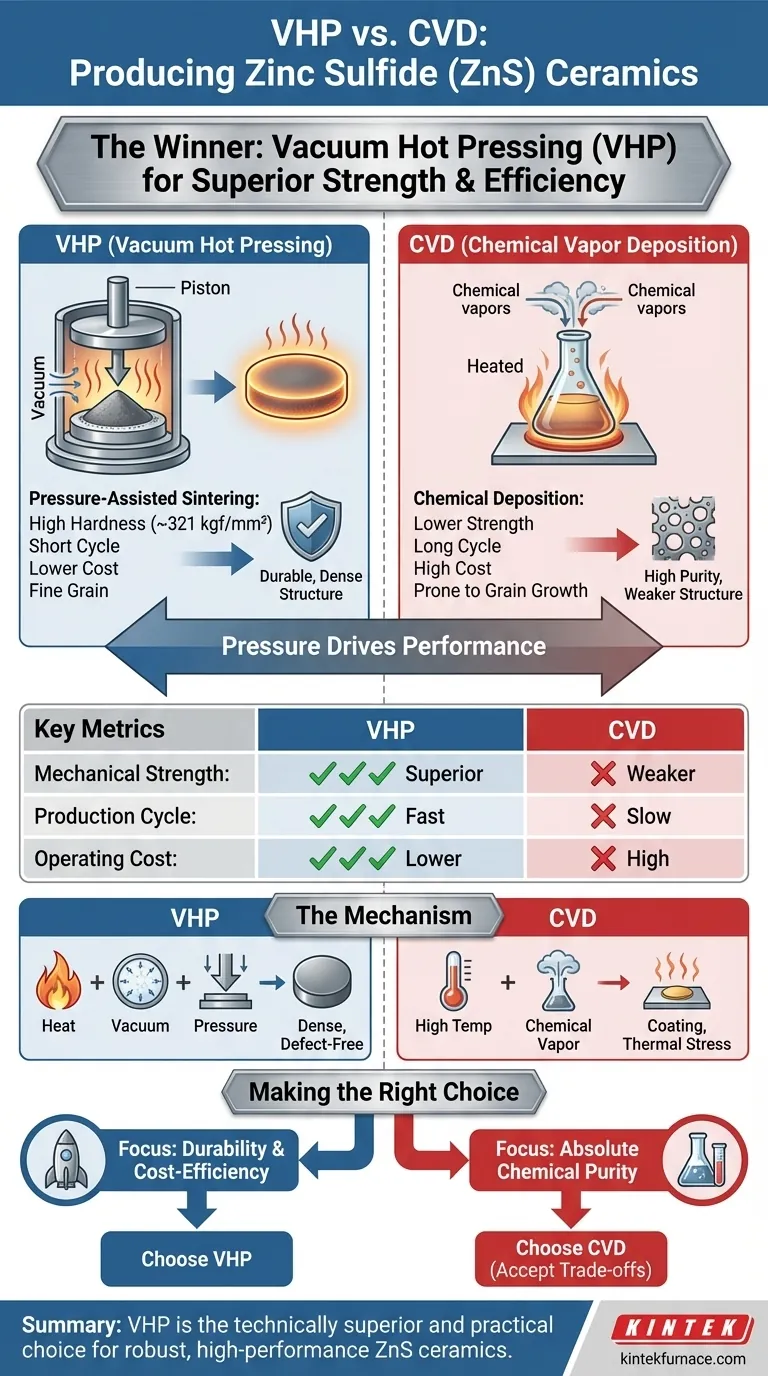

真空熱間プレス(VHP)は、化学気相成長(CVD)を大幅に上回ります。特に、硫化亜鉛(ZnS)セラミックスの機械的強度と生産効率を優先する場合に顕著です。

CVDは高純度材料の製造が可能ですが、生産サイクルが長く、コストが高く、機械的強度が低い部品しか得られません。対照的に、VHPは圧力支援焼結を利用して、優れた硬度と最適化された微細構造を持つセラミックスを製造します。これにより、ミサイルドームのような過酷な環境での標準となります。

コアの要点 構造的な耐久性とコスト効率の高い製造を必要とする用途では、VHPはCVDに対して決定的な勝者です。VHPは、より速い圧力駆動プロセスを通じて理論密度に近い密度と高い硬度を達成することにより、CVDの機械的限界を克服します。

機械的特性:VHPがより強力なセラミックスを生み出す理由

優れた硬度と微細構造

VHPは、CVDで製造されたものよりも大幅に高い機械的強度を持つZnSセラミックスを製造します。

このプロセスは、321 kgf/mm²のような高い硬度値を持つ最適化された微細構造をもたらし、物理的応力に耐えなければならない部品にとって重要です。

CVDの高温による弊害

CVDプロセスでは、しばしば900°Cから2000°Cの範囲の極端な堆積温度が必要です。

これらの高温は、基材に構造変化や変形を引き起こす可能性があります。この熱応力は、しばしば本体全体の機械的特性の低下や、コーティングと基材間の結合の弱体化につながります。

結晶粒成長の抑制

VHPは、加熱中に機械的圧力(通常約15〜20 MPa)を印加します。

この圧力により、より低い温度での緻密化が可能になり、過度の結晶粒成長が抑制されます。より細かい結晶粒構造は、最終的なセラミックスの機械的強度と靭性の向上に直接相関します。

効率とコスト:VHPの利点

生産サイクルの短縮

VHPプロセスは、CVDの遅い堆積速度と比較して、大幅に短い生産サイクルを提供します。

熱と圧力を同時に印加することにより、VHPはCVDが必要とする化学的成長プロセスよりもはるかに速く緻密化を達成します。

装置コストの削減

CVDは、揮発性の化学前駆物質と高温環境を管理するための複雑で高価な装置を必要とします。

対照的に、VHP炉は一般的に単純で、運用コストも低くなります。これにより、VHPはZnSセラミックスの工業規模生産において、より経済的に実行可能な選択肢となります。

メカニズム:VHPが密度を達成する方法

真空、熱、圧力の同時印加

VHPの成功は、高温(約1020°C)、高真空(10⁻³〜10⁻⁵ mtorr)、および機械的圧力の同時印加にあります。

この組み合わせは、「圧力支援焼結」メカニズムを作り出します。これは、CVDでは単純に再現できない粒子再配列と塑性流動を促進します。

欠陥の除去

高真空環境は、粉末間隙からの揮発性不純物や閉じ込められたガスの抽出に不可欠です。

これらの微細気孔を強制的に除去することにより、VHPは理論密度に近い緻密な構造を作り出します。これにより、強度が向上するだけでなく、光散乱を最小限に抑えることで優れた赤外線透過率も保証されます。

トレードオフの理解

純度 vs. 強度

主要な参照資料ではCVDが高純度のZnSを製造すると述べられていますが、この純度は機械的完全性の犠牲の上に成り立っています。

絶対的な化学的純度のみが基準である場合、CVDには利点がありますが、物理的応力や衝撃を伴うあらゆる用途では、CVDの構造的弱さが大きな欠点となります。

熱的制約

CVDの高温要件は、適切な基材の選択を制限します。

VHPは、物理的圧力の支援により比較的低温(960°C〜1040°C)で動作するため、部品を変形させることなく、より広範な処理オプションが可能になります。

プロジェクトに最適な製造方法の選択

硫化亜鉛セラミックスの製造方法を選択する際は、特定の環境要件に合わせて選択を調整してください。

- 耐久性と耐衝撃性が最優先事項の場合:ミサイルドームや保護窓に不可欠な、優れた硬度と最適化された微細構造を持つ真空熱間プレス(VHP)を選択してください。

- コストと速度が最優先事項の場合:より短い生産サイクル、低い装置コスト、および運用の簡便性を活用するために、真空熱間プレス(VHP)を選択してください。

- 絶対的な化学的純度が最優先事項の場合:CVDは高純度を提供しますが、より高いコスト、長いリードタイム、および機械的強度の低下を受け入れる準備をしてください。

要約:堅牢で高性能なZnSセラミックスを効率的に提供するには、真空熱間プレスが技術的に優れており、最も実用的な製造ルートです。

概要表:

| 特徴 | 真空熱間プレス(VHP) | 化学気相成長(CVD) |

|---|---|---|

| 機械的強度 | 優れている(硬度約321 kgf/mm²) | 低い(構造的弱さ) |

| 生産サイクル | 短い(高速緻密化) | 長い(低速堆積率) |

| 運用コスト | 低い(装置が単純) | 高い(複雑な前駆物質管理) |

| 微細構造 | 微細結晶粒;理論密度に近い | 結晶粒成長と熱応力の傾向がある |

| 典型的な用途 | 耐久性のあるミサイルドームと窓 | 高純度特殊コーティング |

KINTEKでセラミックス生産を最適化しましょう

硫化亜鉛(ZnS)部品の最大限の耐久性とコスト効率を達成したいとお考えですか?専門的な研究開発と製造に裏打ちされたKINTEKは、高性能な真空熱間プレスシステム、マッフル炉、チューブ炉、ロータリー炉、CVDシステムを提供しています。これらはすべて、お客様固有の研究室および産業ニーズに合わせて完全にカスタマイズ可能です。

当社の高度な高温炉は、理論密度に近い材料を、優れた機械的完全性とより速いターンアラウンドタイムで製造することを可能にします。妥協しないでください。KINTEKと提携して、材料科学能力を向上させましょう。

カスタムソリューションを見つけるために、今すぐ専門家にお問い合わせください

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空焼結用圧力式真空熱処理焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 1400℃高温石英アルミナ管状実験室炉

よくある質問

- 真空熱間プレス炉の利点は何ですか?優れた材料密度と純度を実現

- 真空熱間プレス焼結炉の加熱機構はSPSとどう違うのか? 比較ガイド

- 真空熱間プレス炉のプログラム可能な圧力機能は、IZOターゲットの品質にどのように影響しますか?

- 真空熱間プレス炉(VHP)の主な機能は何ですか? in-situ Al3Ti/Al複合材の合成をマスターする

- 真空熱間プレス焼結炉の温度ベースの分類は何ですか?材料に適した炉を選びましょう

- リアクターのホットプレス接合に精密真空オーブンが必要なのはなぜですか?リークフリーの高圧完全性を確保する

- MgB2ワイヤーの使用におけるHIPファーネスの技術的利点は何ですか?超電導密度を最大化する

- 鉄基アモルファス合金/アルミニウム微細積層複合材の作製における真空熱プレス炉の主な機能は何ですか?完全な固相接合の達成