簡単に言えば、真空ろう付けは、真空炉内で2つの部品間にろう材を溶融させる高純度材料接合プロセスです。真空は酸化を防ぎ、ろう材が毛細管現象によって流れ込み、母材自体を溶融させることなく、冷却時に非常に強く、きれいで均一な接合部を形成することを可能にします。

重要な洞察は、真空がプロセスの偶発的な部分であるだけでなく、それを可能にする要因であるということです。大気中の汚染物質を除去することで、真空は化学的に純粋な環境を作り出し、ろう材が母材に完全に濡れて結合することができ、他の方法では達成が困難な接合品質をもたらします。

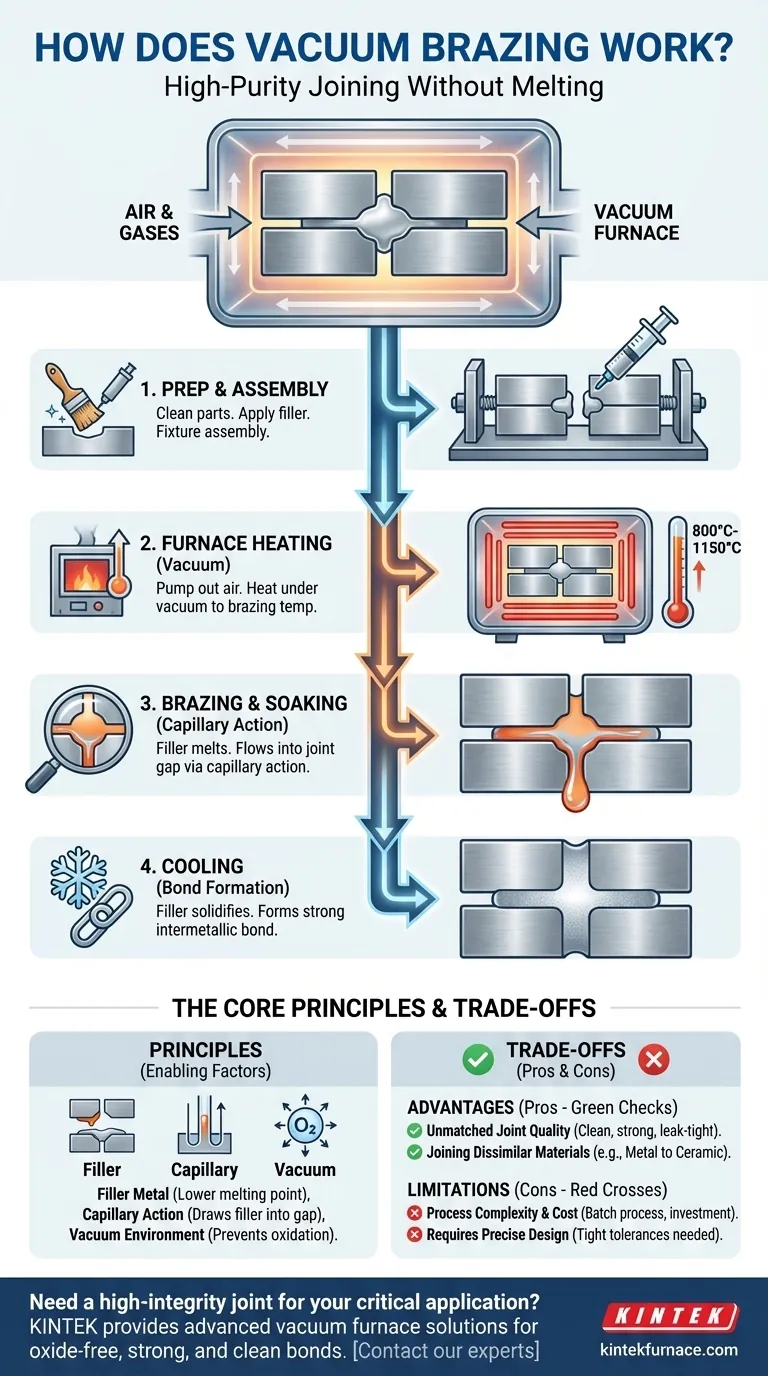

基本原理:溶融させずに接合する

真空ろう付けは、シンプルでありながらエレガントな原理に基づいています。それは、2つの部品を溶融させずに接合できるというものです。これは、融点の低い第3の材料、つまりろう材を導入することによって達成されます。

ろう材の役割

プロセス全体は、ろう材にかかっています。この材料は、ペースト、箔、またはワイヤーの形で合金であることが多く、接合される部品の融点(液相線温度)よりも低い融点を持つように選択されます。

アセンブリが加熱されると、ろう材のみが溶融し、母材は固体の状態を保ちます。

毛細管現象:駆動力

溶融したろう材は、毛細管現象と呼ばれる現象によって、2つの部品間の狭い隙間に引き込まれます。これは、狭い管に水を吸い上げるのと同じ力です。

これが効果的に機能するためには、部品は非常に小さく、制御されたクリアランスで設計されている必要があります。ろう材はこの隙間に流れ込み、接合される表面を完全に濡らします。

真空の重要な役割

このプロセスを真空炉で行うことが、他のろう付け形式と異なる点です。真空は、通常非常に低圧の環境であり、酸素やその他の反応性ガスを除去します。

これにより、金属部品が加熱される際に表面に酸化物が形成されるのを防ぎます。酸化物は障壁として機能し、ろう材が母材に適切に結合するのを妨げ、弱く信頼性の低い接合部を作成します。

真空ろう付けの段階的なプロセス

このプロセスは、1200°Cを超える温度に達することができる特殊な真空炉内で実行される、慎重に制御された熱サイクルです。

ステップ1:準備と組み立て

接合する部品は、油、汚れ、その他の汚染物質を除去するために細心の注意を払って洗浄する必要があります。次に、ろう材を接合部に塗布し、部品を慎重に組み立てて治具で固定します。

ステップ2:炉のサイクル - 加熱

アセンブリは真空炉に装填されます。空気が排気されて必要な真空レベルが作成され、炉は部品の加熱を開始します。

温度は、ろう材の融点より高く、しかし母材の融点より低い指定されたろう付け温度まで、制御された方法で上昇させられます。これは通常、800°Cから1150°Cの間に収まります。

ステップ3:炉のサイクル - ろう付けと保持

温度に達したら、アセンブリは短時間、通常約10分間「保持」されます。この間、ろう材は完全に溶融し、毛細管現象によって流れ込み、接合部を完全に満たします。

ステップ4:炉のサイクル - 冷却

保持後、アセンブリはゆっくりと均一に冷却されます。温度がろう材の凝固点(固相線温度)を下回ると、ろう材が凝固し、部品間に強力で永続的な金属間結合が形成されます。

トレードオフの理解

強力である一方で、真空ろう付けは、明確な利点と限界を持つ特殊な技術です。

主な利点:比類のない接合品質

主な利点は、非常にクリーンで強く、漏れのない接合部が作成されることです。酸化物やフラックス汚染物質がないため、優れた構造的完全性と、後処理洗浄が不要なクリーンで明るい仕上がりの結合が得られます。

主な利点:異種材料の接合

母材が溶融しないため、真空ろう付けは、溶接できない材料の接合に非常に効果的です。これには、金属とセラミックスの接合(例:鋼とセラミックス)や、大きく異なる金属の接合が含まれます。

限界:プロセスの複雑さとコスト

真空炉は多額の設備投資を必要とします。また、このプロセスは本質的にバッチプロセスであり、特に大量生産の場合、自動溶接のような連続プロセスと比較して、部品あたりの速度が遅く、コストが高くなる可能性があります。

限界:精密な設計が必要

毛細管現象への依存は、接合される部品間の隙間または「クリアランス」が重要であることを意味します。ろう材が適切に流れ、接合部全体を満たすように、厳しい公差で設計および製造する必要があります。

目標に合った適切な選択

真空ろう付けを使用するかどうかは、アプリケーションの要件に完全に依存します。

- 接合部の最大限の完全性と清浄度を最優先する場合:医療用インプラント、航空宇宙部品、超高真空装置などのアプリケーションでは、真空ろう付けによって作成される酸化物を含まない高純度接合部がしばしば不可欠です。

- 異種材料の接合を最優先する場合:金属とセラミックスのような材料間に強力で信頼性の高い結合を作成する必要がある場合、真空ろう付けは利用可能な最も効果的な方法の1つです。

- 標準的なアプリケーションの費用対効果の高い接合を最優先する場合:最高の清浄度が重要ではない一般的な製造の場合、従来の溶接またはトーチろう付けは、通常、より経済的で高速な選択肢です。

最終的に、真空ろう付けは、接合部の強度、純度、精度が譲れない場合の決定的なソリューションです。

要約表:

| 側面 | 真空ろう付け | 代替方法 |

|---|---|---|

| 接合部の清浄度 | 酸化物なし、フラックスなし、明るい仕上がり | 後処理洗浄が必要な場合がある |

| 材料適合性 | 異種材料(例:金属とセラミックス)に優れている | 溶接性によって制限される |

| プロセスの速度とコスト | バッチプロセス、部品あたりのコストが高い | 大量生産の場合、より高速で費用対効果が高いことが多い |

| 接合強度 | 非常に強く、均一な金属間結合 | 様々。より弱い場合や不均一性がある場合がある |

重要なアプリケーションに高完全性接合が必要ですか?

KINTEKでは、優れた研究開発と社内製造を活用し、高度な真空炉ソリューションを提供しています。当社の専門知識により、お客様の真空ろう付けプロセスは、特に困難な材料を接合する際に、プロジェクトが要求する酸化物を含まない、強力でクリーンな結合を実現します。

当社の高温炉と深いカスタマイズ能力が、お客様独自の要件をどのように満たすことができるか、ぜひご相談ください。

ビジュアルガイド