要するに、真空炉は純度が保護されるだけでなく、積極的に作り出される環境を作り出すことによって金属を精錬するのです。大気中のガスを除去することにより、真空は高温で発生するはずの酸化や汚染を防ぎます。さらに重要なのは、この低圧環境が磁石のように機能し、金属内部の奥深くに溶け込んでいるガスや揮発性の不純物を引き出す点です。

真空炉の核となる機能は、単に金属を外気から遮蔽することではありません。その真の価値は、材料を内部から積極的に精製し、標準的な大気中では達成不可能なレベルの化学的純度と構造的完全性をもたらす能力にあります。

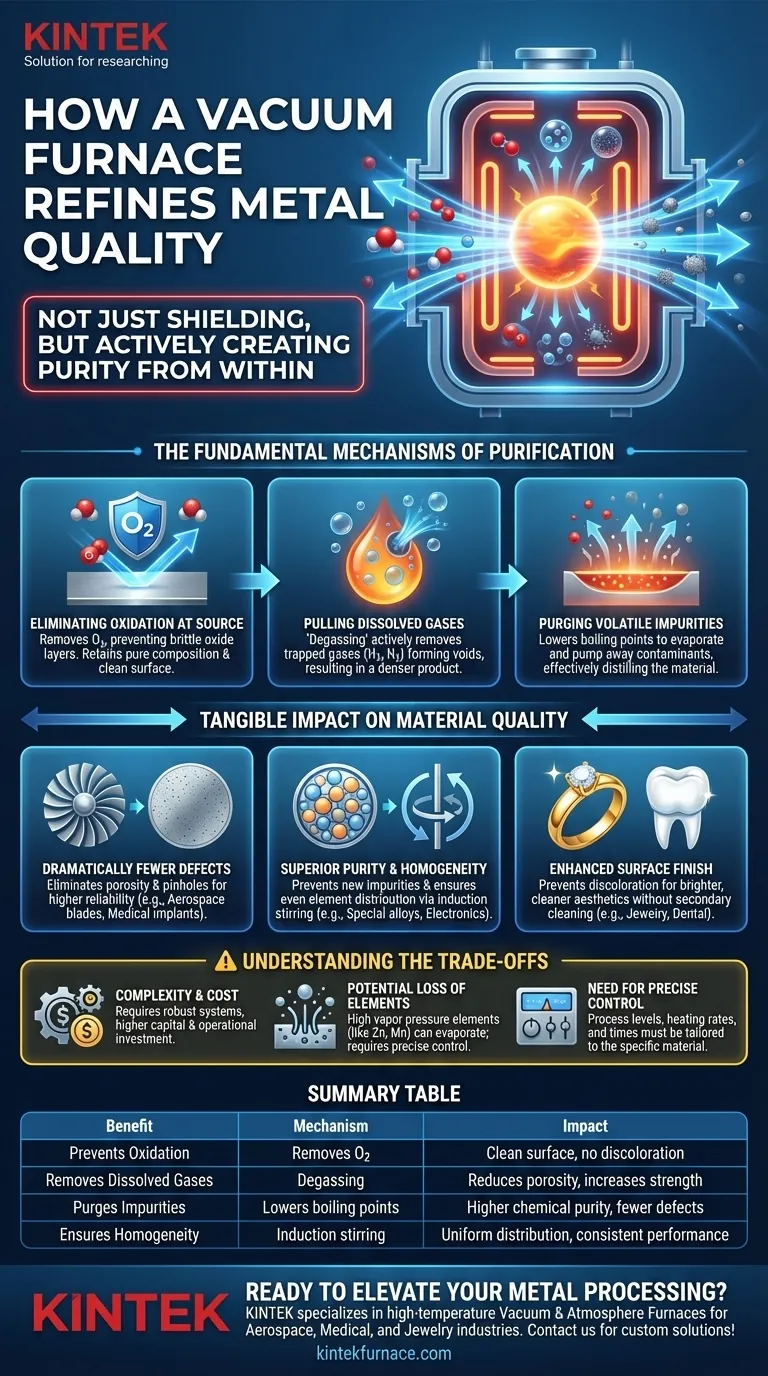

真空精製の基本的なメカニズム

高温で金属を加工すると、それらは非常に反応性が高くなります。真空環境は、この反応性から生じる汚染と構造欠陥の主な原因に体系的に対処します。

酸化の発生源での排除

加熱中に酸素が存在すると、高温の金属表面と即座に反応し、酸化物を形成します。これらの脆く望ましくない層は、材料の完全性と仕上げを損ないます。

真空炉は、酸素を含む大気中のガスを事実上すべて除去するため、酸化が始まる前にそれを防ぎます。これにより、金属が本来の純粋な組成と清浄な表面を維持することが保証されます。

金属内部からの溶存ガスの引き出し

溶融金属は、水素、窒素、酸素などの大気中のガスをかなりの量溶解することができます。金属が冷却・凝固するにつれて、これらのガスの溶解度は急激に低下します。

閉じ込められたガスは脱出しようとして、微細な空隙、ピンホール、気孔を形成します。これらの欠陥は応力集中点として機能し、材料の強度と疲労寿命を大幅に低下させます。真空環境は、溶融金属からこれらの溶存ガスを積極的に引き出し、脱ガスと呼ばれるプロセスにより、はるかに高密度でソリッドな最終製品が得られます。

揮発性不純物のパージ

多くの望ましくない微量元素や不純物は、母材よりも高い蒸気圧(より容易に蒸発する)を持っています。

真空下では、すべての物質の沸点が低下します。これにより、望ましい金属が安定したままである温度で、揮発性の汚染物質を蒸発させて排気することができます。これにより、材料がより高い純度の状態に蒸留されます。

材料品質への具体的な影響

この多角的な精製プロセスは、高性能用途に不可欠な優れた材料特性に直接反映されます。

内部欠陥の劇的な減少

酸化を防ぎ、溶存ガスを除去することにより、真空加工は気孔、酸化物介在物、ピンホールなどの一般的な欠陥を大幅に低減または排除します。

その結果、信頼性が高く、予測可能な機械的挙動を示す材料が得られます。これは、航空宇宙用タービンブレードや**医療用インプラント**などの重要部品には不可欠です。

優れた化学的純度と均質性

真空環境は、新しい不純物が導入されるのを防ぎ、既存の不純物を除去するのに役立ちます。合金製造において、このクリーンな状態は最終組成を正確に制御することを可能にします。

さらに、一部の真空炉では高周波誘導加熱が使用され、電磁攪拌効果が生まれます。これにより、すべての合金元素が均一に分散されることが保証され、材料全体での偏析を防ぎ、一貫した性能を保証します。

表面仕上げと美観の向上

宝飾品や歯科用セラミックスなどの用途では、表面品質が最も重要です。真空炉は、酸化によって引き起こされる表面の変色や不規則性を防ぎます。

その結果、積極的な二次洗浄や研磨を必要とせずに、より明るく、クリーンで、美的に優れた最終製品が得られます。

トレードオフの理解

強力ではありますが、真空加工は万能の解決策ではありません。情報に基づいた意思決定を行うためには、その限界を明確に理解することが不可欠です。

プロセスの複雑さとコスト

真空炉は、標準的な大気炉と比較して、本質的に構築、操作、維持がより複雑で高価です。堅牢な真空ポンプ、シール、制御システムが必要であり、これは設備投資と運用コストの両方を増加させます。

高蒸気圧元素の潜在的な損失

揮発性不純物を除去するのと同じ原理が、あなたに不利に働くこともあります。合金に高い蒸気圧を持つ必須元素(亜鉛やマンガンなど)が含まれている場合、真空プロセス中に意図せず蒸発してしまう可能性があります。これにより、異なる元素の蒸発速度を管理するために、温度と真空レベルの慎重な制御が必要になります。

正確な制御の必要性

効果的な真空加工は、ポンプのスイッチを入れるほど単純ではありません。特定の真空度、昇温速度、保持時間はすべて、特定の金属、合金、および目的の結果に合わせて精密に調整されなければなりません。不適切なプロセスは、効果がないか、材料に有害にさえなる可能性があります。

用途に応じた適切な選択

適切な熱処理環境の選択は、最終的な目標に完全に依存します。

- 主な焦点が最高の構造的完全性にある場合(例:航空宇宙、発電):気孔や脆化の原因となる溶存ガスを除去するために、真空加工は不可欠です。

- 主な焦点が超高純度金属または特殊合金の作成にある場合(例:エレクトロニクス、研究):真空誘導炉は、純粋な環境と電磁攪拌による究極の均質性という二重の利点を提供します。

- 主な焦点が完璧な表面仕上げと美観にある場合(例:宝飾品、歯科):酸素を含まない真空環境は、表面欠陥や変色の原因となる酸化を防ぐための最も信頼できる方法です。

結局のところ、金属の品質を習得するには、その環境を制御する必要があり、真空は可能な限り最高の制御度を提供します。

要約表:

| 利点 | メカニズム | 金属品質への影響 |

|---|---|---|

| 酸化を防止する | 大気中の酸素を除去する | クリーンな表面、変色なし |

| 溶存ガスを除去する | 真空下での脱ガス | 気孔を減らし、強度を向上させる |

| 不純物をパージする | 揮発性物質の沸点を下げる | 化学的純度が高まり、欠陥が減少する |

| 均質性を保証する | 一部モデルでの電磁攪拌 | 均一な合金分布、一貫した性能 |

高度な真空炉ソリューションで金属加工を向上させる準備はできましたか?KINTEKは、航空宇宙、医療、宝飾品などの産業向けに、真空炉・雰囲気炉を含む高温炉を専門としています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに精度をもって対応できます。今すぐお問い合わせいただき、当社の材料品質と効率をどのように向上させられるかをご相談ください!

ビジュアルガイド