本質的に、鋳造炉の真空チャンバーは、空気をはじめとする大気中のガスを排気して超低圧環境を作り出す密閉された囲いとして機能します。この真空は保護シールドとして機能し、溶融金属が大気中の酸素やその他のガスと反応するのを防ぎます。もし反応すれば、不純物が生じ、最終製品の品質が損なわれることになります。

真空チャンバーは単なる容器ではありません。化学的に純粋な環境を作り出すために設計されたアクティブなシステムです。その主な目的は、大気の干渉を排除し、溶融金属が溶解した瞬間から凝固する瞬間までその完全性を保証することです。

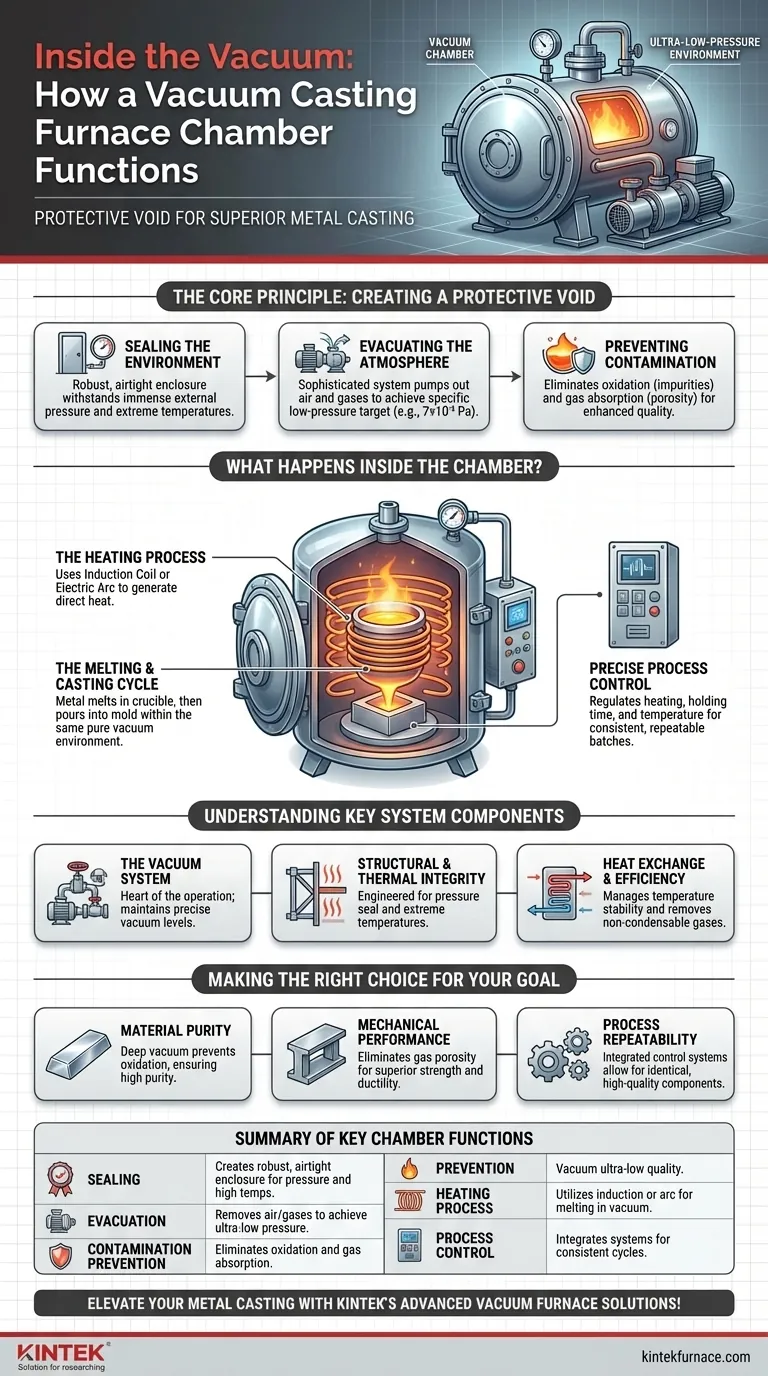

核となる原理:保護的な空洞の創出

プロセス全体は、チャンバーが安定した真空を作り出し維持できるかどうかにかかっています。この一見単純な概念は、高性能な金属部品を製造するために極めて重要です。

環境の密閉

真空溶解炉のチャンバーは、堅牢で密閉された囲いです。内部の空気が排気された後、大気からの巨大な外圧と、溶解プロセス中に発生する極度の温度の両方に耐えるように設計されています。

大気の排気

高性能ポンプ、バルブ、ゲージからなる洗練された真空システムがチャンバーに接続されています。このシステムは、空気やその他のガスを積極的に除去し、しばしばパスカル(Pa)で測定される特定の低圧目標を達成します。

汚染の防止

大気を取り除くことは、主に2つの理由で重要です。

- 酸化の防止: 真空がない場合、高温で反応性の高い溶融金属は空気中の酸素と即座に結合します。これにより、最終的な鋳物に弱点となる酸化物(不純物)が生成されます。

- ガスの吸収の排除: 水素や窒素などのガスは溶融金属に溶解し、金属が冷却される際に小さな気泡や気孔を形成することがあります。このガス気孔率は内部の弱点を作り出し、材料の強度と延性を大幅に低下させます。

チャンバー内では何が起こるか?

チャンバーは、溶解と鋳造の重要な段階が行われる場所です。制御された環境内で必要なすべてのコンポーネントを収容しています。

加熱プロセス

チャンバーには、原料金属(チャージ)を溶解するための加熱源が含まれています。一般的な方法には、電磁場を使用して金属内部で直接熱を発生させる誘導コイルや、高エネルギーの放電で材料を溶解するアーク放電などがあります。

溶解・鋳造サイクル

原料金属のチャージはるつぼ内に配置され、そのるつぼが真空チャンバー内に封入されます。真空が確立された後、加熱システムが作動します。金属が所望の温度に達した後、純度を保つために多くの場合同じ真空環境内に配置されている金型に注湯されます。

精密なプロセス制御

温度制御システムは真空システムと連携して動作します。加熱速度、保持時間、全体的な温度を正確に調整し、溶解プロセスがバッチごとに一貫して再現可能であることを保証します。

主要なシステムコンポーネントの理解

真空チャンバーの有効性は、いくつかの重要なサブシステムの統合にかかっています。いずれかの部分の管理を誤ると、プロセス全体が損なわれる可能性があります。

真空システム

これは操作の心臓部です。これには、真空を生成するためのポンプ、チャンバーを隔離するためのバルブ、圧力レベルを監視するためのゲージが含まれます。高反応性合金の純度を保証するためには、特定の真空レベル(例:7×10⁻³ Pa程度)を維持することが不可欠です。

構造的および熱的完全性

チャンバー自体は工学的な偉業でなければなりません。内部の空気が排出された後の圧力差が1気圧全体である下で完全なシールを維持すると同時に、数百または数千度の摂氏で動作するプロセスを収容しなければなりません。

熱交換と効率

高度な炉には、極度の温度を管理するための熱交換システムが組み込まれています。これらのシステムは、水などの媒体を別個のジャケットに使用することで、熱的安定性の維持に役立ちます。また、チャンバー内での熱伝達を妨げる可能性のある不凝縮性ガスを除去することで、効率も向上させます。

目標に応じた適切な選択

真空チャンバーの機能は、特定の品質結果を直接可能にします。このつながりを理解することは、最も重要なプロセスパラメータに焦点を合わせるのに役立ちます。

- 材料の純度が主な焦点の場合: 真空システムが深い真空を達成し維持する能力は、酸化を防ぐための最も重要な要素です。

- 機械的性能が主な焦点の場合: 溶解前の大気除去によって保証されるガス気孔率の排除は、優れた強度と延性を達成するために不可欠です。

- プロセスの再現性が主な焦点の場合: 統合された温度および真空制御システムは、毎回同一の高品質なコンポーネントを製造することを可能にするものです。

究極的に、真空チャンバーは鋳造を単なる溶解プロセスから精密な材料創製科学へと変貌させます。

要約表:

| 側面 | 機能 |

|---|---|

| 密閉(Sealing) | 圧力と高温に耐える堅牢で気密性の高い囲いを作成する。 |

| 排気(Evacuation) | ポンプとバルブを使用して空気とガスを除去し、超低圧(例:7×10⁻³ Pa)を達成する。 |

| 汚染防止(Contamination Prevention) | 酸化とガス吸収を排除し、最終製品の不純物と気孔率を低減する。 |

| 加熱プロセス(Heating Process) | 誘導コイルまたはアーク放電を利用して、真空環境内で金属を溶解する。 |

| プロセス制御(Process Control) | 温度および真空システムを統合し、一貫した再現性のある溶解・鋳造サイクルを実現する。 |

KINTEKの先進的な真空炉ソリューションで金属鋳造を向上させましょう!卓越した研究開発と自社製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究所に提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズと精密に一致し、優れた純度、機械的性能、およびプロセス再現性を実現します。お客様の結果を最適化するために、当社のテーラーメイドソリューションについて話し合うため、今すぐお問い合わせください!

ビジュアルガイド