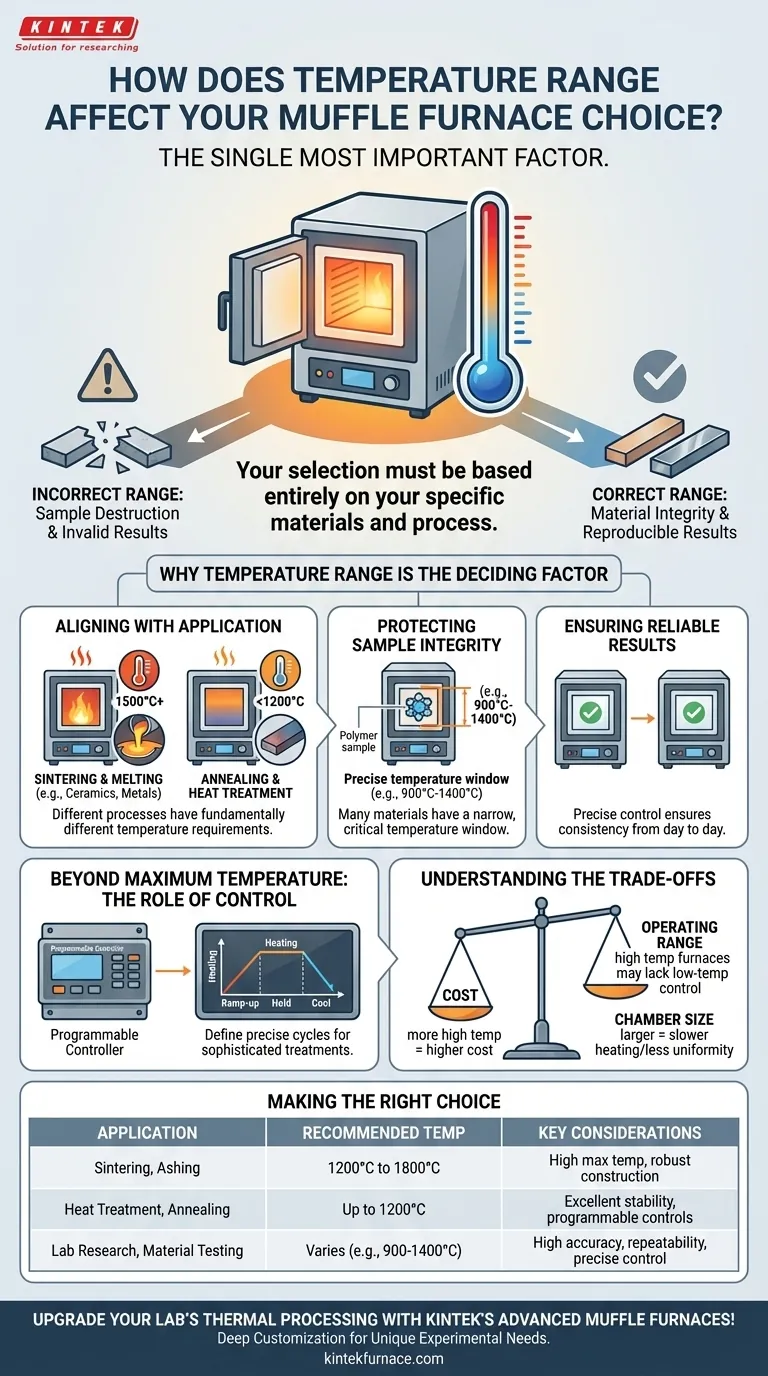

簡単に言えば、必要な温度範囲はマッフル炉を選択する際の最も重要な要素です。選択は、加熱する特定の材料と実行するプロセスに完全に依存する必要があります。不適切な温度範囲の炉を選択すると、望ましい結果が得られないだけでなく、サンプルが積極的に破壊され、研究や品質管理が無効になる可能性があります。

主な決定事項は、単に最高温度に到達できる炉を見つけることではありません。それは、アプリケーションが要求する特定の温度を正確に維持でき、材料の完全性と結果の再現性を保証できる炉を選択することです。

温度範囲が決定要因となる理由

マッフル炉は、制御された熱処理のためのツールです。その価値提案全体は、特定の期間に特定の量の熱を供給できるかどうかにかかっています。不一致な温度性能は、意図したタスクにとって機器を役に立たなくします。

アプリケーションと温度の整合性

異なる熱処理プロセスでは、根本的に異なる温度要件があります。万能の解決策はありません。

たとえば、セラミックの焼結や金属の溶解などのプロセスでは、多くの場合1500°Cを超える非常に高い温度が必要です。これとは対照的に、焼きなましや一般的な熱処理などのプロセスでは、通常1200°C未満の低〜中程度の範囲のみが必要となる場合があります。

サンプルの完全性の保護

多くの材料には、成功裏の処理のために狭く重要な温度ウィンドウがあります。このウィンドウを超えると壊滅的な結果を招く可能性があります。

特定のポリマー化合物など、特定の材料は、テストのために正確な範囲(例:900°C〜1400°C)を必要とします。この範囲外で操作すると、サンプルが分解したり、不適切に溶解したり、汚染されたりして、結果が信頼できなくなる可能性があります。

信頼性が高く再現性のある結果の保証

あらゆる科学的または産業的プロセスの目標は一貫性です。温度を正確に制御できることが、今日の結果が明日も同じ結果であることを保証するものです。

設定点を維持するのに苦労している炉、または均一性が悪い炉は、作業の妥当性を損なう変数をもたらします。適切な温度範囲は、再現性のある結果の基盤です。

最高温度を超えて:制御の役割

炉の最高温度定格は、見出しの仕様にすぎません。真の有用性は、動作範囲全体でどれだけうまく制御できるかにあります。

温度コントローラーの機能

本質的に、システムは温度計を使用してチャンバー温度を監視し、コントローラーを使用して発熱体への電力を調整します。このフィードバックループが、設定した温度を維持するものです。

プログラム可能なサイクルの力

最新の炉は、プロセス全体を管理するプログラマブルコントローラーを備えています。これは、あらゆる複雑なアプリケーションにとって重要な機能です。

これらのコントローラーを使用すると、次のものを含む正確な加熱サイクルを定義できます。

- 昇温速度(ランプアップ率):炉が目標温度にどれだけ速く加熱するか。

- 保持時間(ソーク):炉が目標温度にどれだけの時間留まるか。

- 冷却期間:炉が冷却されることを許可される速度。

このレベルの自動化は、高度な熱処理や、各サンプルがまったく同じ熱プロファイルを受けることを保証するために不可欠です。

トレードオフの理解

炉の選択には、パフォーマンスとコストおよび実用性のバランスをとることが含まれます。最高温度のモデルを選択するだけでは、多くの場合間違いです。

より高い温度のコスト

最高動作温度が上がるにつれて、コストも増加します。1700°C以上を達成できる炉には、より特殊で(高価な)発熱体と、より高度な断熱材が必要です。また、消費電力も大幅に増加します。

動作範囲の見落とし

非常に高温(例:1800°C)用に設計された炉は、低温(例:300°C)で微細な制御や安定性を提供しない場合があります。必ず、炉がピーク時だけでなく、必要な全範囲でうまく機能することを確認してください。

チャンバーサイズと加熱ダイナミクス

二次的な考慮事項ですが、チャンバーサイズは温度性能に関連しています。チャンバーが大きいほど、加熱に時間がかかり、隅々まで完璧な温度均一性を維持するのが難しくなる可能性があります。サンプルにとって十分な大きさでありながら、過剰でないチャンバーであることを確認してください。

アプリケーションに最適な選択をする

主なプロセスをガイドとして使用して、オプションを絞り込み、自信を持って選択してください。

- 主な焦点が、高温焼結または灰化の場合:高い最高温度(1200°C〜1800°C)と堅牢な構造を持つ炉を優先してください。

- 主な焦点が、熱処理、焼き戻し、または焼きなましの場合:低〜中程度の範囲(最大1200°C)で優れた温度安定性とプログラマブル制御を備えた炉に焦点を当ててください。

- 主な焦点が、精密なラボ研究または材料テストの場合:多用途の範囲と非常に正確なプログラマブルコントローラーを備えた炉を選択して、実験全体で絶対的な再現性を確保してください。

炉の温度能力を特定のプロセスに合わせることで、正確で成功する作業の基盤を築くことができます。

要約表:

| アプリケーション | 推奨温度範囲 | 主な考慮事項 |

|---|---|---|

| 焼結、灰化 | 1200°C〜1800°C | 高い最高温度、堅牢な構造 |

| 熱処理、焼きなまし | 最大1200°C | 優れた安定性、プログラマブル制御 |

| ラボ研究、材料テスト | 変動あり(例:900°C〜1400°C) | 高い精度、再現性、精密制御 |

KINTEKの高度なマッフル炉でラボの熱処理をアップグレードしましょう!卓越した研究開発と社内製造を活用し、多様な研究室にテーラーメイドの高温ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験ニーズを満たすための強力な深いカスタマイズに裏打ちされています。正確な温度制御を保証し、材料を保護します。研究および品質管理プロセスを強化する方法について、今すぐお問い合わせください!

ビジュアルガイド