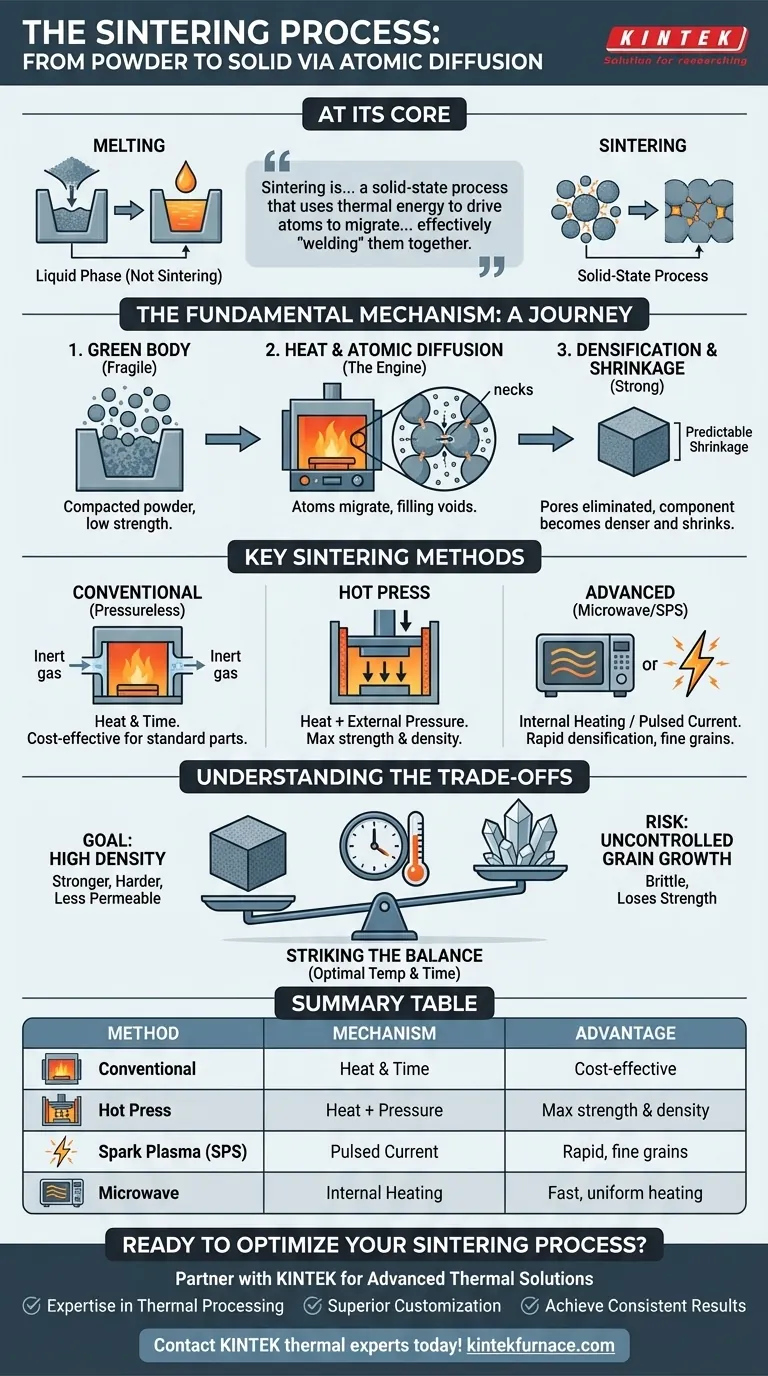

その核心において、焼結とは、粉末を高熱を用いて固体で緻密な物体に変える製造プロセスです。溶融とは異なり、材料は融点以下の温度に加熱され、原子拡散によって個々の粒子が融合し、強力で凝集性のある塊が形成されます。

焼結は、材料を溶融させて液体の型に流し込むことではありません。むしろ、熱エネルギーを利用して原子を粒子境界を越えて移動させ、それらを効果的に「溶接」し、粒子間の空隙を除去する固相プロセスです。

基本的なメカニズム:粉末から固体へ

焼結を理解するには、微視的なレベルで何が起こるかを視覚化する必要があります。このプロセスは、脆く粗く充填された粉末から、緻密で設計された部品への旅です。

出発点:「成形体(グリーンボディ)」

プロセスは、多くの場合バインダーによって結合された圧縮粉末から始まります。この初期の脆い形態は成形体(グリーンボディ)として知られています。望ましい形状をしていても、最終的な用途に必要な強度、硬度、密度はまだありません。

プロセスの活性化:熱と原子拡散

成形体が炉内で加熱されると、粒子の接触点にある原子は移動するのに十分なエネルギーを得ます。この移動は原子拡散と呼ばれ、焼結の原動力となります。原子は粒子の塊から、粒子間に形成される「ネック」や細孔(空隙)へと移動します。

結果:緻密化と収縮

原子が空隙を埋めるにつれて、細孔は収縮し、最終的に消滅します。これにより、部品全体がより緻密になり、サイズが収縮します。この焼結収縮は予測可能であり、考慮に入れる必要があります。部品は、正しい最終寸法に収縮するように、成形体の状態で意図的に大きく作られます。

主要な焼結方法とその目的

使用される具体的な方法は、材料、望ましい特性、および経済的要因によって異なります。それぞれのバリエーションは、特定の成果を達成するために温度、圧力、および加熱方法を操作します。

従来型(無加圧)焼結

これは最も一般的な形式です。成形体は、酸化を防ぐために制御された雰囲気(多くの場合、真空または不活性ガス)の炉内で単純に加熱されます。緻密化を促進するために、温度と時間のみに依存します。

熱間プレス焼結

この方法では、熱と同時に外部圧力が加えられます。圧力によって粒子が物理的に押し付けられ、緻密化が加速され、特に従来の方法では焼結が困難な材料でも高い最終密度を達成するのに役立ちます。

高度な方法:マイクロ波焼結とプラズマ焼結

これらの技術は、代替エネルギー源を使用します。マイクロ波焼結は、マイクロ波放射を使用して材料を内部から加熱するため、より速く、より均一な加熱が可能です。放電プラズマ焼結(SPS)は、粉末にパルス電流を流し、粒子接触点で強力な局所熱を発生させることで、より低い全体温度で非常に迅速な緻密化を可能にします。

トレードオフの理解

焼結の成功は、材料を加熱するだけではありません。高い密度を達成することと、材料の微細構造を制御することの間の正確なバランスをとる行為です。

目標:高密度

焼結の主な目的は、多孔性を排除することです。高密度の部品は一般的に、より強く、より硬く、透過性が低く、歯科インプラントからジェットエンジンのタービンまで、高性能な用途にとって重要な特性です。

リスク:制御不能な結晶粒成長

粒子が融合して緻密化するにつれて、材料を構成する微細な結晶、すなわち結晶粒は大きくなる傾向があります。結晶粒が大きくなりすぎると、材料は脆くなり、強度を失う可能性があり、高密度の利点が相殺されます。

バランスをとる

エンジニアにとっての中心的な課題は、焼結サイクル、特に温度と保持時間を最適化することです。目標は、最大の密度を達成するのに十分な時間、部品を十分に高い温度に保ち、結晶粒が有害なサイズに成長する前に冷却することです。

これをあなたの目標に適用する方法

焼結プロセスとパラメータの選択は、達成する必要がある最終的な特性によって完全に決定されます。

- 標準部品の費用対効果の高い生産が主な焦点である場合:従来型の無加圧焼結が、通常最も経済的で簡単なアプローチです。

- 最大の強度と性能が主な焦点である場合:熱間プレスまたは放電プラズマ焼結は、微細な結晶粒構造で可能な限り最高の密度を達成するための優れた選択肢です。

- 速度とプロセス効率が主な焦点である場合:マイクロ波焼結と放電プラズマ焼結は、従来のメソッドと比較してサイクル時間を劇的に短縮できます。

これらの原理を理解することで、焼結は単なる加熱工程から、原子レベルから材料特性を設計するための精密なツールへと変わります。

要約表:

| 焼結方法 | 主要メカニズム | 主な利点 |

|---|---|---|

| 従来型(無加圧) | 熱と時間 | 標準部品に費用対効果が高い |

| 熱間プレス | 熱+外部圧力 | 最大の強度と密度 |

| 放電プラズマ(SPS) | パルス電流 | 迅速な緻密化、微細な結晶粒 |

| マイクロ波 | 内部マイクロ波加熱 | 高速、均一な加熱 |

焼結プロセスを最適化する準備はできていますか?

適切な焼結炉の選択は、材料の密度、強度、微細構造の完璧なバランスを達成するために不可欠です。KINTEKの高度な高温炉ソリューションは、お客様の研究開発または生産が要求する正確な熱制御を提供するために設計されています。

KINTEKと提携する理由:

- 熱処理の専門知識:当社の深い知識を活用して、マッフル炉や管状炉から洗練された真空・雰囲気炉まで、理想的な炉を選択してください。

- 優れたカスタマイズ性:当社の強力な社内研究開発および製造能力により、特殊なCVD/PECVDシステムを含む炉システムをお客様独自の実験または生産要件に合わせて調整できます。

- 一貫した結果の達成:当社の信頼性の高い高性能装置により、予測可能な焼結収縮と制御された結晶粒成長を保証します。

炉の制限が材料の特性を損なうことのないようにしてください。新しいセラミックス、金属合金、または先進複合材料を開発しているかどうかにかかわらず、KINTEKは成功に必要な堅牢な焼結ソリューションを提供します。

今すぐ当社の熱専門家にお問い合わせください。焼結プロセスを習得する方法についてご相談ください。

ビジュアルガイド

関連製品

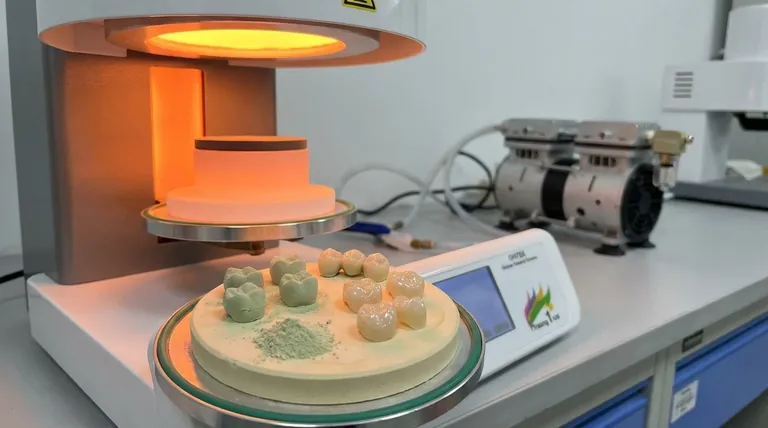

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉