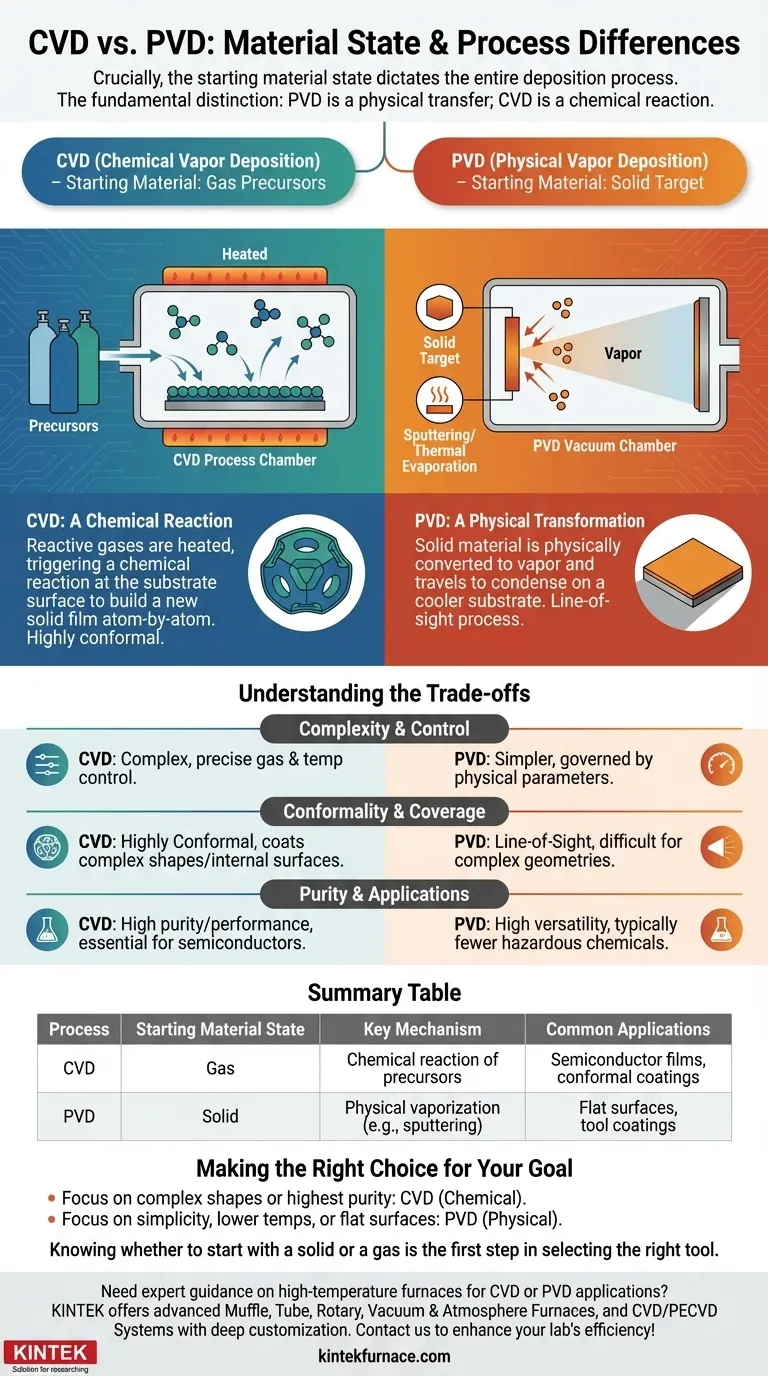

重要なのは、出発材料の状態が堆積プロセス全体を決定するということです。 化学気相成長法(CVD)では、原料はガスとしてプロセスチャンバーに導入されます。対照的に、物理気相成長法(PVD)は、原料が固体状態から始まり、それが蒸気に変換されることから始まります。

根本的な違いは、材料の初期状態だけでなく、プロセスそのものの性質にあります。PVDは、固体ターゲットから基板への材料の物理的移動であり、CVDは、基板上に新しい固体膜を生成する前駆体ガスの化学反応です。

プロセスの根本的な区別

材料の初期状態—固体対ガス—を理解することが、これら2つの強力なコーティング技術の動作方法の核心的な違いを把握するための鍵となります。一方は物理的な状態変化であり、もう一方は化学的な変換です。

PVD:物理的変換

PVDプロセスでは、固体ターゲット材料がコーティングの供給源となります。この固体は、真空チャンバー内で物理的に蒸気に変換されます。

この気化は、通常、ターゲットへのイオンの衝突によるスパッタリングや、材料を加熱して蒸発させる熱蒸着などの高エネルギー法によって達成されます。

結果として生じた蒸気はチャンバーを通過し、より冷たい基板上に凝縮して薄膜を形成します。堆積された膜の化学組成は、本質的にそれが来た固体ターゲットのものと同じです。

CVD:化学反応

CVDプロセスでは、固体ターゲットは存在しません。その代わりに、前駆体として知られる1つ以上の反応性ガスがチャンバーに導入されます。

これらのガスは加熱され、基板上を流れます。基板表面での高温が、前駆体ガスの化学反応または分解を引き起こすのに必要なエネルギーを提供します。

この反応により、新しい固体材料が分子ごとに直接基板表面に形成されます。結果として得られる膜は、原料の直接的な移動ではなく、前駆体ガスの化学生成物です。

トレードオフの理解

物理的移動(PVD)と化学反応(CVD)の違いは、各方法に明確な利点と欠点をもたらします。

複雑さと制御

PVDは概念的に単純なプロセスであり、主に気化速度、チャンバー圧力、温度などの物理的パラメーターによって制御されます。

CVDは本質的により複雑です。目的の膜品質を確保し、化学反応を管理するために、ガス濃度、流量、温度勾配の正確な制御が必要です。

均一性と被覆性

CVDは流れのあるガスを使用するため、高度に均一な(コンフォーマルな)コーティングを堆積できます。これは、ガスがチャンバー内のどこにでも到達できるため、複雑で入り組んだ形状や内面さえも均一にコーティングできることを意味します。

PVDは一方向性(ライン・オブ・サイト)のプロセスです。蒸発した材料は、ターゲットから基板へ比較的直線的に移動するため、複雑な形状や物体の裏側を均一にコーティングすることは困難です。

純度と用途

CVDは、極めて高い純度と高性能の膜を生成できます。材料は前駆体ガスから原子レベルで構築されるため、最終的な構造に対して驚異的な制御が可能です。そのため、CVDは半導体産業において、純粋な薄膜を製造するために不可欠です。

PVDは非常に汎用性が高く、一般的に危険な化学前駆体の使用が少ないですが、CVDと同レベルの原子レベルの完全性を達成することはより困難な場合があります。

目的のための正しい選択

PVDまたはCVDを使用するかの決定は、形状から材料特性まで、アプリケーションの特定の要件に基づいて行う必要があります。

- 複雑な形状の均一なコーティングや、最高の材料純度の達成が主な焦点である場合: 化学反応メカニズムと非一方向性の性質により、CVDがしばしば優れた選択肢となります。

- プロセスの単純さ、より低い動作温度、または比較的平坦で一方向性の表面のコーティングが主な焦点である場合: PVDは、より直接的で、多くの場合、より費用対効果が高く、堅牢な物理的堆積ルートを提供します。

結局のところ、固体から始めるかガスから始めるかを知ることは、表面を設計するための適切なツールを選択する最初のステップです。

要約表:

| プロセス | 出発材料の状態 | 主要なメカニズム | 一般的な用途 |

|---|---|---|---|

| CVD | ガス | 前駆体の化学反応 | 半導体膜、均一なコーティング |

| PVD | 固体 | 物理的な気化(例:スパッタリング) | 平坦な表面、工具コーティング |

CVDまたはPVDアプリケーション向けに、適切な高温炉の選択について専門的なガイダンスが必要ですか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力なカスタムメイド機能により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、ラボの効率を高め、優れた結果を実現してください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン