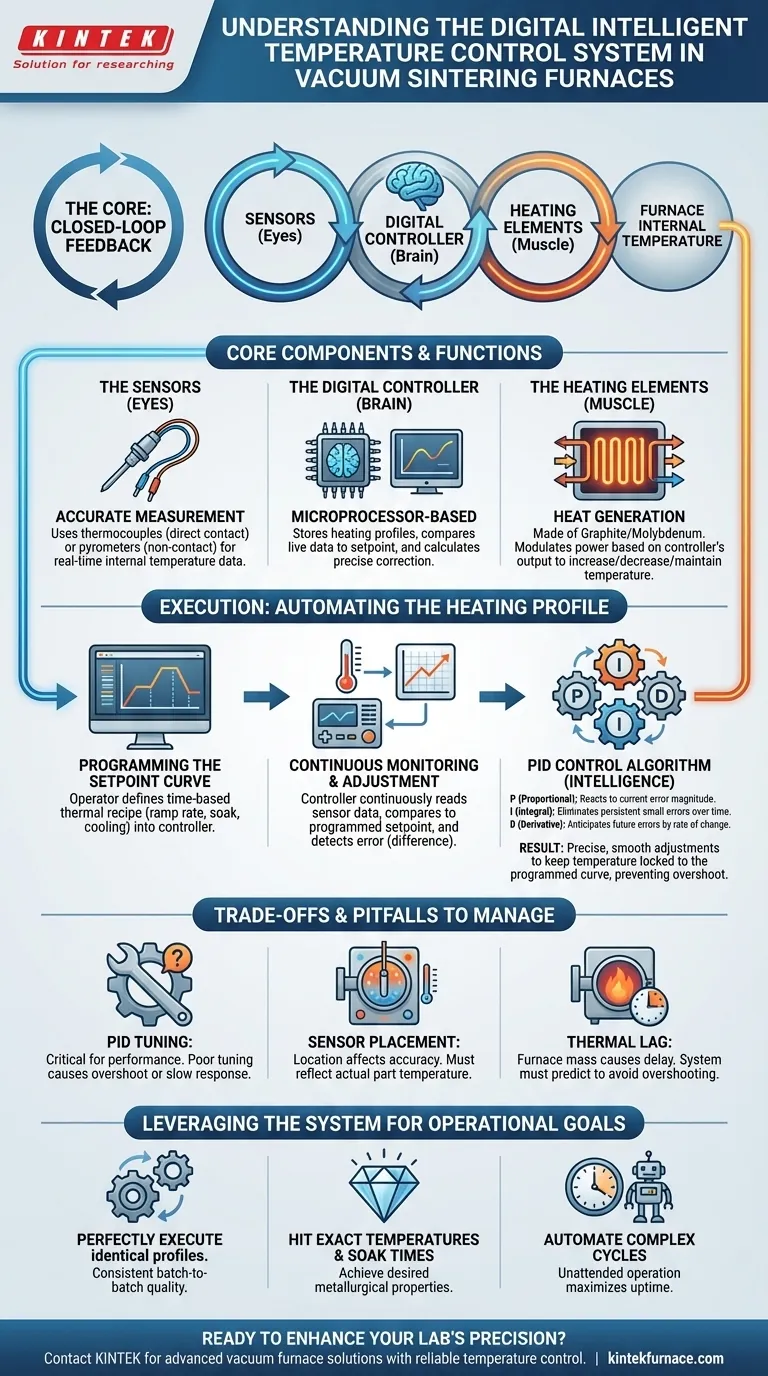

本質的に、真空焼結炉のインテリジェント温度制御システムは、閉ループフィードバックシステムとして機能します。熱電対などのセンサーを使用して炉内の内部温度を継続的に測定し、デジタルコントローラーがこれを事前プログラムされた加熱プロファイルと比較します。偏差に基づいて、コントローラーは加熱要素に送られる電力を正確に調整し、実際の温度が目的のカーブに完璧に追従するようにします。

このシステムの「インテリジェンス」は、設定温度を維持することだけではありません。それは、複雑な時間ベースの熱レシピを自動化することです。これにより、焼結プロセスの各段階(初期加熱から最終冷却まで)が、高い精度と再現性で実行されることが保証され、これは望ましい材料特性を実現するために不可欠です。

インテリジェント制御システムの主要コンポーネント

システムがどのように機能するかを理解するには、センサー、コントローラー、加熱要素という3つの機能部品に分解するのが最善です。それぞれが精密な熱管理を実現する上で異なる役割を担っています。

センサー:システムの「目」

すべての制御プロセスは、正確な測定から始まります。システムは、炉内のリアルタイム温度を報告するために、高感度な機器に依存しています。

最も一般的なセンサーは熱電対であり、直接接触測定において堅牢で信頼性があります。一部の高温用途では、材料表面からの熱放射を測定するために非接触式の放射温度計も使用されます。

デジタルコントローラー:システムの「頭脳」

ここにシステムの「インテリジェントな」部分があります。コントローラーは、いくつかの重要なタスクを実行するマイクロプロセッサベースのデバイスです。

まず、特定の焼結材料に必要な多段階の温度曲線(例:昇温速度、保持時間、冷却速度)である、目的の加熱プロファイルを保存します。最新のコントローラーは、これらのプロファイルを何十も保存できます。

次に、センサーからのライブ温度データと、サイクルにおけるその正確な瞬間のプログラムされた設定値を継続的に比較します。そして、必要な補正を計算します。

加熱要素:システムの「筋肉」

加熱要素は、通常グラファイトまたはモリブデン製で、熱を生成するコンポーネントです。これらはコントローラーの指示に従って電力を受け取ります。

コントローラーは単に電源をオンオフするだけではありません。洗練された出力を使用して電力を変調し、プロファイルの要求に応じて温度を上昇、下降、または維持するために必要なだけのエネルギーを供給します。

システムが加熱プロファイルをどのように実行するか

これらのコンポーネントは、連続的な閉ループで機能し、焼結プロセス全体を自動化します。これにより、材料が必要とする正確な熱処理を受けることが保証されます。

設定点カーブのプログラミング

サイクルが開始する前に、オペレーターは目的の加熱レシピをコントローラーにプログラムします。この「温度上昇カーブ」は、プロセス中の毎秒の目標温度を決定し、制御された予測可能な環境を保証します。

継続的な監視と調整

サイクルが開始すると、コントローラーはループを開始します。熱電対データを読み取り、プログラムされた設定点と比較し、あらゆる差、すなわち誤差を特定します。

例えば、炉が500°Cであるにもかかわらず、プログラムが502°Cを要求している場合、コントローラーは-2°Cの誤差を検出し、より多くの電力が必要であると計算します。

PID制御アルゴリズム

このインテリジェンスは、コントローラーが補正をどのように計算するかという点にあります。ほとんどのシステムは、PID(比例-積分-微分)アルゴリズムを使用します。

- 比例ゲインは現在の誤差に反応します。誤差が大きいほど、電力調整も大きくなります。

- 積分ゲインは過去の誤差を考慮します。誤差が続く場合、応答を強め、小さくても安定した偏差を排除します。

- 微分ゲインは、温度変化率を見て将来の誤差を予測します。これにより、目標温度のオーバーシュートを防ぎます。

このPIDロジックにより、コントローラーは迅速かつスムーズな調整を行うことができ、炉の温度をプログラムされた曲線に厳密に固定し、単純な制御システムにありがちな振動やオーバーシュートを防ぎます。

トレードオフと落とし穴を理解する

非常に効果的であるものの、インテリジェント制御システムの性能は、その設定と炉自体の物理的な制限に依存します。

PIDチューニングの重要性

PIDコントローラーは、そのチューニングによってのみ優劣が決まります。不適切にチューニングされたシステムでは、温度が設定点を超えたり、激しく振動したり、応答が遅すぎたりする可能性があります。コントローラーのロジックを炉の特定の熱特性に合わせるためには、適切なチューニングが不可欠です。

センサーの配置と精度

システムの制御は、センサーの位置での温度に完全に依存します。センサーが炉内の高温または低温スポットに配置されている場合、そのスポットでは制御が正確になりますが、実際の部品の温度を反映せず、不均一な焼結につながる可能性があります。

熱遅延と慣性

炉には熱容量があるため、瞬時に加熱または冷却することはできません。制御システムは、この遅延を考慮し、設定点に達する前に電力供給を開始または停止してオーバーシュートを避けるのに十分なインテリジェンスを備えている必要があります。この予測能力は、PID制御の微分要素の主要な機能です。

目標に合った適切な選択をする

このシステムの仕組みを理解することで、特定の運用成果のためにそれを活用することができます。

- プロセスの再現性が最優先事項の場合:システムの同一加熱プロファイルを保存し完璧に実行する能力を活用し、オペレーターのばらつきを排除し、バッチ間の安定した品質を保証します。

- 材料品質が最優先事項の場合:PIDコントローラーの精度に頼り、特定の冶金相と部品密度を達成するために必要な正確な温度と保持時間を達成し、欠陥を回避します。

- 運用効率が最優先事項の場合:システムの自動化を利用して、複雑な多段階サイクルを無人で実行し、人員を解放し、炉の稼働時間を最大化します。

最終的に、このインテリジェントシステムは、炉を単純なオーブンから精密な材料科学機器へと変革します。

概要表:

| コンポーネント | 機能 | 主な詳細 |

|---|---|---|

| センサー | 温度測定 | リアルタイムデータに熱電対または放射温度計を使用 |

| デジタルコントローラー | データを処理し、電力を調整 | 誤差補正のためにPIDアルゴリズムを実装 |

| 加熱要素 | 熱を生成 | グラファイトまたはモリブデン製、コントローラーによって変調 |

研究室の精度と効率を向上させる準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、さまざまな研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。再現性のある焼結のための信頼性の高い温度制御が必要な場合でも、複雑な熱プロセス向けに調整されたセットアップが必要な場合でも、当社がお手伝いします。今すぐお問い合わせください。当社のソリューションがお客様の具体的な目標にどのように貢献できるかをご相談ください!

ビジュアルガイド