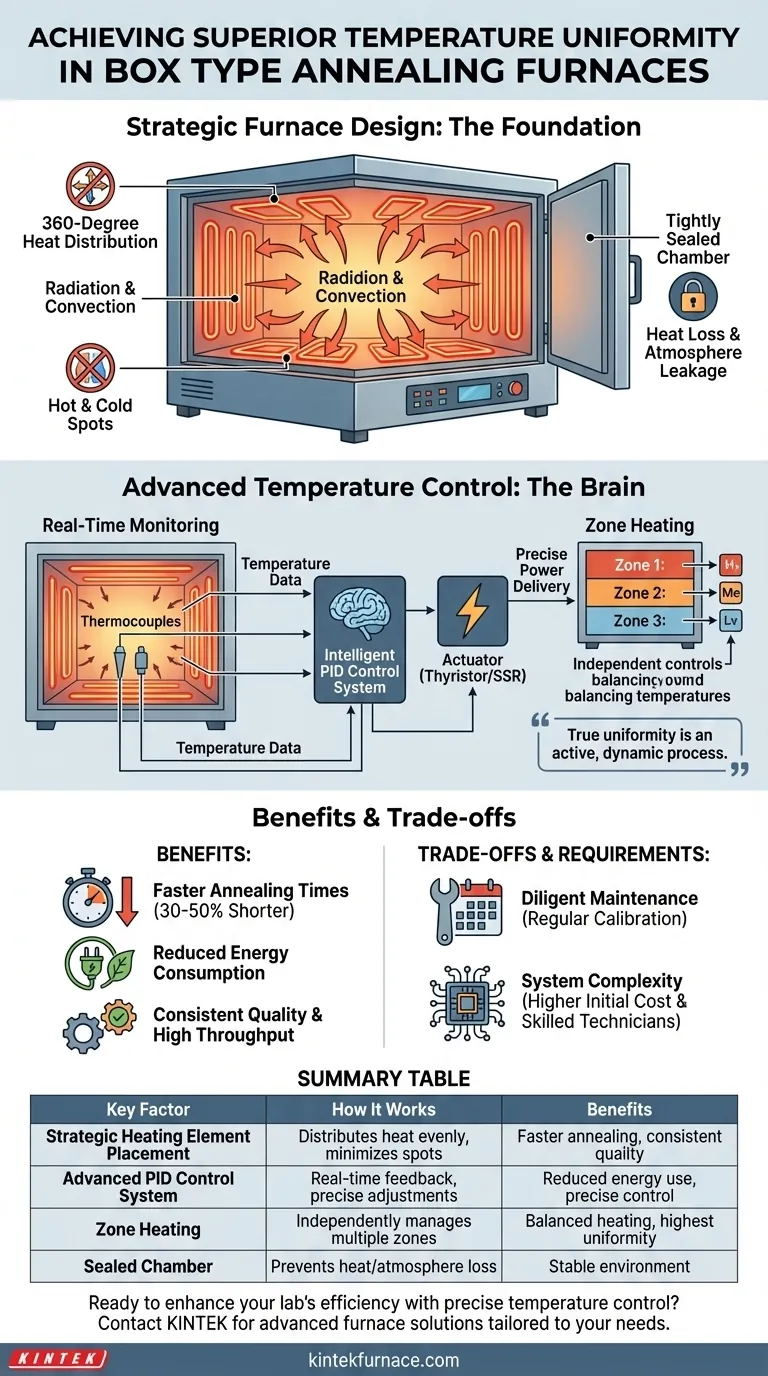

優れた温度均一性を実現するため、ボックス型焼鈍炉は3つのコア原則を統合しています。加熱要素の戦略的な物理的配置、インテリジェントで応答性の高いデジタル制御システム、そして堅牢に断熱・密閉されたチャンバーを利用して、一貫した熱環境を作り出し維持します。

真の温度均一性は静的な機能ではなく、能動的で動的なプロセスです。それは、スマートな炉の構造と、チャンバー全体の温度偏差を常に測定・補正する応答性の高いデジタル制御システムの意図的な組み合わせから生まれます。

基礎:戦略的な炉の設計

炉の物理的な構造が、温度勾配との戦いにおける最初の防御線となります。堅実な設計がなければ、いかなる制御システムも効果的に補償することはできません。

熱源の均一な分散

最も基本的な原則は、加熱要素の戦略的な配置です。これらは炉内部の壁、上部、下部に均等に分散されています。

この360度の方法は、熱がすべての方向から供給されることを保証し、熱が単一の源から発生する場合に発生するホットスポットやコールドスポットを最小限に抑えます。

放射熱と対流の活用

これらの炉は、放射熱と対流加熱の組み合わせを使用します。放射熱は直線的に伝わりワークの表面を加熱し、対流はチャンバー内の加熱された雰囲気を循環させます。

この二重の方法により、熱は複雑な形状や密度の高い負荷により効果的に浸透し、焼鈍される材料全体にわたって温度が均一になることを促進します。

密閉されたチャンバーの確保

炉のドアの信頼できるシーリング構造が重要です。これにより、外部環境への熱損失と保護雰囲気の漏洩の両方を防ぎます。

閉鎖的で安定したシステムを維持することにより、炉は内部の温度バランスを乱す可能性のある外部変数を最小限に抑えます。

頭脳:高度な温度制御

適切に設計された炉チャンバーは均一性の可能性を生み出します。温度制御システムは、その可能性をリアルタイムで実現するものです。

センサーによるリアルタイム監視

温度センサー(熱電対やサーミスタなど)は、炉内の主要な場所に配置されます。これらは、制御システムに常時、リアルタイムの温度データを提供します。

この継続的なフィードバックループは、システムがチャンバー内で何が起こっているかを常に正確に知るための感覚入力となります。

PID制御によるインテリジェントな調整

最新の炉では、PID(比例・積分・微分)制御アルゴリズムが使用されます。これは、単純なオン/オフ制御を超える洗練された方法です。

PIDコントローラーは、現在の温度、設定値からの偏差、およびその変化率を分析します。その後、偏差をスムーズに修正し、目標温度の超過を防ぐために必要なエネルギー入力を予測します。

正確な電力供給

PIDコントローラーの決定は、通常サイリスタレギュレータまたはソリッドステートリレーであるアクチュエータによって実行されます。

これらのコンポーネントは、加熱要素に送られる電気エネルギーを正確に調整し、温度を非常に安定に保つための微細で迅速な調整を可能にします。

ゾーン加熱の力

より大きな炉や非常に敏感なプロセスでは、ゾーン加熱が採用されます。炉は複数の加熱「ゾーン」に分割され、それぞれに専用の加熱要素とセンサーが備わっています。

制御システムは、各ゾーンへの電力出力を独立して管理できるため、高温領域の電力を削減しつつ、低温領域の電力を同時に高めることで、積極的にバランスを取ることができます。これにより、可能な限り最高の温度均一性が得られます。

結果とトレードオフの理解

優れた均一性を達成することは単なる技術的な特徴ではなく、直接的な運用の結果をもたらし、特定の要件を伴います。

利点:より速く、より一貫した結果

ワークロード全体が均一かつ予測可能に目標温度に達するため、均一性の低い炉と比較して焼鈍時間を30%から50%短縮できます。これは、完成品の部品の歩留まり向上と、より一貫した冶金特性に直接つながります。

利点:エネルギー消費の削減

正確な制御により炉が設定温度を超過するのを防ぎ、効率的な断熱により熱損失を防ぎます。この組み合わせは、目標温度を維持するためにより少ないエネルギーが無駄になることを意味し、運用コストを削減します。

要件:勤勉なメンテナンス

均一性は「設定して忘れる」機能ではありません。システムの精度はコンポーネントの状態に依存します。温度センサーの定期的な校正と加熱要素の検査は、時間の経過とともに性能を維持するために不可欠です。

コスト:システムの複雑さ

均一性を可能にする高度なシステム—PIDコントローラー、複数のセンサー、ゾーン加熱ロジック—は、基本的な炉制御よりも本質的により複雑です。これは、初期投資が高くなる可能性があり、トラブルシューティングとメンテナンスにはより熟練した技術者を必要とする場合があります。

プロセスに最適な選択をする

炉の能力を特定のアプリケーションに合わせることが、その価値を最大化する鍵です。最も重要な機能を判断するために、主な目標を考慮してください。

- 主に大型または複雑な部品の処理に焦点を当てる場合: 温度分布を最も詳細に制御するために、マルチゾーン加熱を備えた炉を優先してください。

- 主に高スループットの生産に焦点を当てる場合: サイクルタイムとエネルギー使用量を最小限に抑えるために、応答性の速いPIDコントローラーと効率的な加熱要素を備えたシステムを探してください。

- 主に長期的な信頼性と一貫性に焦点を当てる場合: センサーの校正と要素の検査のために容易なアクセスを可能にする炉の設計であることを確認してください。

これらのシステムがどのように連携して機能するかを理解することで、熱処理操作からより予測可能で効率的で高品質な結果を得るための力を得ることができます。

要約表:

| 主要因 | 均一性を達成する方法 |

|---|---|

| 加熱要素の戦略的な配置 | 全方向から熱を均等に分散させ、ホットスポット/コールドスポットを最小化 |

| 高度なPID制御システム | リアルタイムフィードバックを使用して正確な温度調整を行う |

| ゾーン加熱 | 複数のゾーンを独立して管理し、加熱をバランスさせる |

| 密閉されたチャンバー | 熱損失を防ぎ、安定した雰囲気を維持する |

| 利点 | 焼鈍時間の短縮(30~50%)、エネルギー使用量の削減、品質の一貫性 |

正確な温度制御で研究室の効率を高める準備はできていますか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品群は、独自の実験要件を正確に満たす強力なカスタマイズ能力によって補完されています。当社のテーラーメイドの炉ソリューションがお客様の焼鈍プロセスを最適化し、優れた結果をもたらす方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド