プラズマCVD(PECVD)では、低圧チャンバー内の2枚の電極間に高周波電場を印加することでプラズマが生成されます。この電気エネルギーが前駆体ガス分子をイオン化し、分解して、反応性の高い「グロー放電」を作り出します。このプロセスにより、従来の技術よりも大幅に低い温度で薄膜を堆積させることが可能になります。

PECVDにおけるプラズマの主な目的はチャンバーを加熱することではなく、電気エネルギーを利用して非常に反応性の高い化学的混合物を作り出すことです。これにより、熱を加えなくても安定したガスを膜形成のための構成要素に分解することができます。

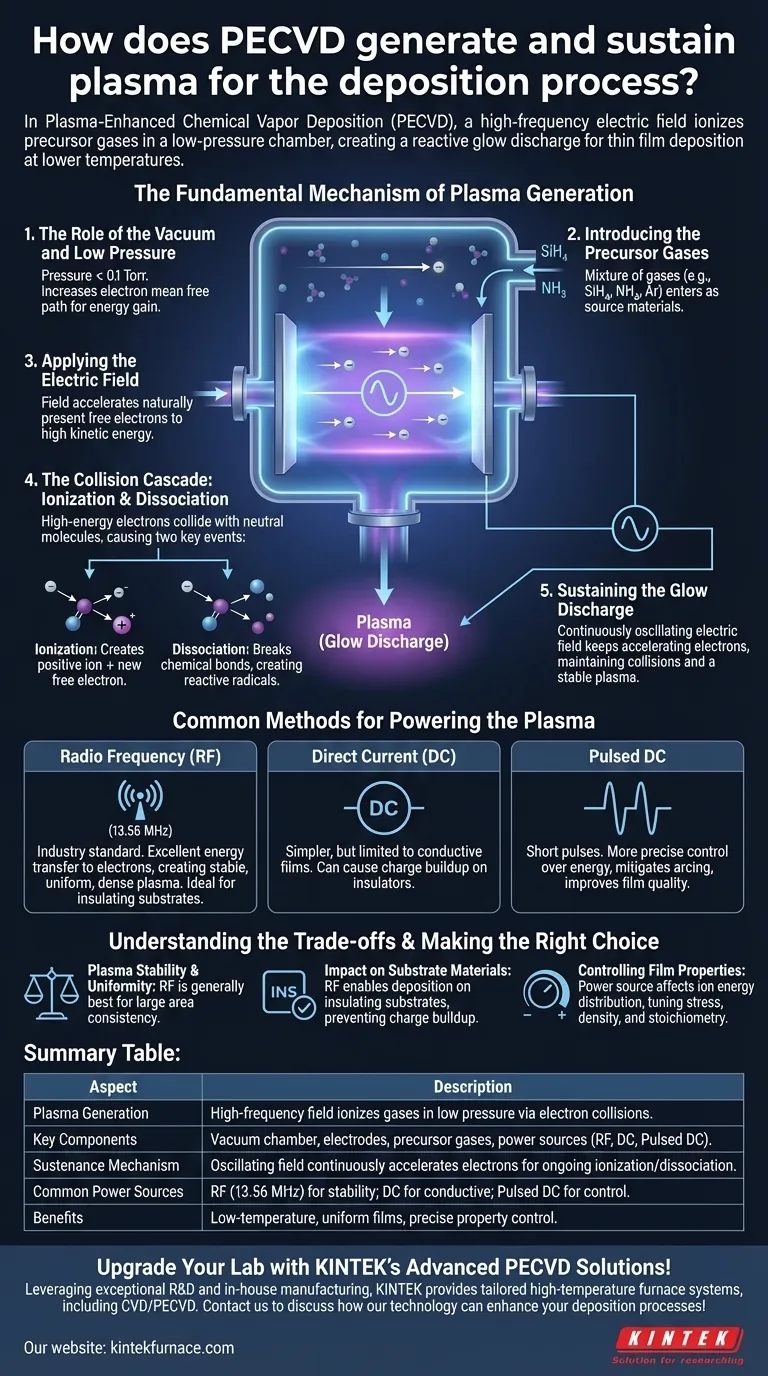

プラズマ生成の基本メカニズム

PECVDを理解するには、まず不活性ガスを化学的に活性なプラズマへと変換する段階的なプロセスを理解する必要があります。これは制御された真空環境下で発生します。

真空と低圧の役割

プロセス全体は、多くの場合0.1 Torr未満の非常に低い圧力の真空チャンバー内で行われます。

この低圧は極めて重要です。これは平均自由行程、すなわち電子がガス分子と衝突するまでに移動できる平均距離を増加させます。経路が長くなることで、電子は衝突する前に電場からより多くのエネルギーを得ることができます。

前駆体ガスの導入

チャンバー内には正確に混合された前駆体ガスが導入されます。これらは膜の原料となります。

例えば、窒化ケイ素(SiNₓ)を堆積させるために、シラン(SiH₄)やアンモニア(NH₃)、または窒素(N₂)などのガスが使用されます。これらは通常、アルゴンなどの不活性キャリアガスと混合されます。

電場の印加

チャンバー内の2枚の電極間に電場が印加されます。この電場は、ガス中に自然に存在する少数の自由電子に直ちに作用します。

電場はこれらの電子を高速に加速させ、大きな運動エネルギーを与えます。

衝突カスケード:イオン化と解離

これらの高エネルギー電子は、中性の前駆体ガス分子と衝突します。この衝突がプラズマ生成の核心であり、2つの主要な事象を引き起こします。

- イオン化: 電子が十分な力で中性分子に衝突し、別の電子を叩き出して放出します。これにより正イオンと新しい自由電子が生成され、この自由電子もまた電場中で加速されます。

- 解離: 衝突のエネルギーにより、前駆体分子の化学結合が破断され、ラジカルと呼ばれる非常に反応性の高い中性断片が生成されます。

このプロセスは急速なカスケードで繰り返され、すぐにチャンバー内がイオン、電子、ラジカル、中性分子の混合物で満たされます。このエネルギー化された準中性ガスがプラズマであり、特徴的な輝きとして目に見えることがよくあります。

グロー放電の維持

プラズマを維持するために、連続的に振動する電場が使用されます。極性を急速に切り替えることで、電場は電子を前後に加速させ続け、継続的な衝突が発生するようにします。この絶え間ないエネルギー投入が、イオンやラジカルが再結合または基板上に堆積して失われるエネルギーと釣り合い、成膜プロセス全体を通じて安定したプラズマを維持します。

プラズマ駆動の一般的な方法

プラズマの特性、ひいては結果として得られる膜の特性は、電場を生成するために使用される電源の種類によって大きく影響を受けます。

高周波(RF):業界標準

最も一般的な方法は、通常、連邦規制の産業周波数である13.56 MHzで動作する高周波(RF)電源を使用することです。

RFは、その急速な振動が軽い電子にエネルギーを伝達するのに非常に優れており、重いイオンは比較的静止したままであるため、非常に効果的です。これにより、導電性基板と絶縁性基板の両方で高品質の膜に理想的な、安定した均一で高密度のプラズマが生成されます。

直流(DC)とパルスDC

直流(DC)電圧でもプラズマを生成できます。これはより単純な方法ですが、絶縁性基板上に電荷が蓄積してプロセスを妨害する可能性があるため、通常は導電性膜の堆積に限定されます。

パルスDCは、DC電圧を短いパルスで印加する改良版です。これによりプラズマエネルギーをより正確に制御でき、アーク放電などの問題を緩和し、膜品質を向上させることができます。

その他の周波数と電源

あまり一般的ではありませんが、中周波(MF)やマイクロ波などの他の電源も使用されることがあります。それぞれがガスにエネルギーを結合させる異なる方法を提供し、特定の用途に合わせて密度とイオンエネルギー分布が異なるプラズマを作り出します。

トレードオフの理解:方法が重要である理由

電源の選択は恣意的なものではなく、PECVDシステムの能力と膜の品質を決定する重要なエンジニアリング上の決定です。

プラズマの安定性と均一性

RFシステムは一般的に、広い領域にわたって最も安定し、空間的に均一なプラズマを生成します。これは、ウェーハ全体で一貫性が極めて重要となる製造用途に不可欠です。DCプラズマは一様性が低い場合があります。

基板材料への影響

RFがDCに対して持つ主な利点は、絶縁性基板上に膜を堆積できる能力です。振動する電場は、一定のDC電圧で発生する可能性のある破壊的な電荷蓄積を防ぎ、RF-PECVDをはるかに多用途にします。

膜特性の制御

電源の選択は、プラズマ内のイオンエネルギー分布に直接影響を与えます。パルスDCやデュアル周波数RFなどの高度な技術により、オペレーターはプラズマの化学組成を微調整できます。

この制御により、応力、密度、化学量論、硬度などの膜特性を正確に操作できます。高いイオンエネルギーはより密度の高い膜を作り出す可能性がありますが、基板に損傷を与える可能性もあります。

目的のための適切な選択

最適なプラズマ生成方法は、堆積される材料と所望の膜特性に完全に依存します。

- 絶縁性基板上に均一で高品質な膜を形成することに重点を置く場合: RF-PECVDが業界標準であり、最も信頼性の高い選択肢です。

- 膜の応力と密度に対する正確な制御に重点を置く場合: パルスDCまたは高度なRF機能を備えたシステムが、プラズマ化学を調整するために必要な調整機能を提供します。

- 導電性膜のための簡単なセットアップに重点を置く場合: DC-PECVDは、特定の研究または産業ニーズにとって実行可能な選択肢ですが、一般的ではありません。

最終的に、プラズマがどのように生成されるかを理解することは、それを「ブラックボックス」から、材料工学のための調整可能で強力なツールへと変えます。

要約表:

| 側面 | 説明 |

|---|---|

| プラズマ生成 | 高周波電場が低圧チャンバー内のガスをイオン化し、電子衝突を介して反応性プラズマを生成する。 |

| 主要コンポーネント | 真空チャンバー、電極、前駆体ガス(例:SiH₄、NH₃)、および電源(RF、DC、パルスDC)。 |

| 維持メカニズム | 振動する電場が電子を継続的に加速させてイオン化と解離を促進することにより、プラズマを維持する。 |

| 一般的な電源 | 安定性と多用途性のためのRF(13.56 MHz);導電性膜のためのDC;より正確な制御のためのパルスDC。 |

| 利点 | 低温成膜を可能にし、均一な膜品質を実現し、応力や密度などの特性を正確に制御できる。 |

KINTEKの先進的なPECVDソリューションであなたの研究室をアップグレードしましょう! 卓越した研究開発と社内製造を活用し、KINTEKは特殊なCVD/PECVDシステムを含む、多様な研究室に合わせた高温炉システムを提供します。当社の強力な深層カスタマイズ能力により、薄膜成膜、材料工学、または研究用途におけるお客様固有の実験ニーズへの正確な対応が保証されます。 今すぐお問い合わせいただき、当社のPECVD技術がお客様の成膜プロセスをどのように強化し、プロジェクトの革新を推進できるかをご相談ください!

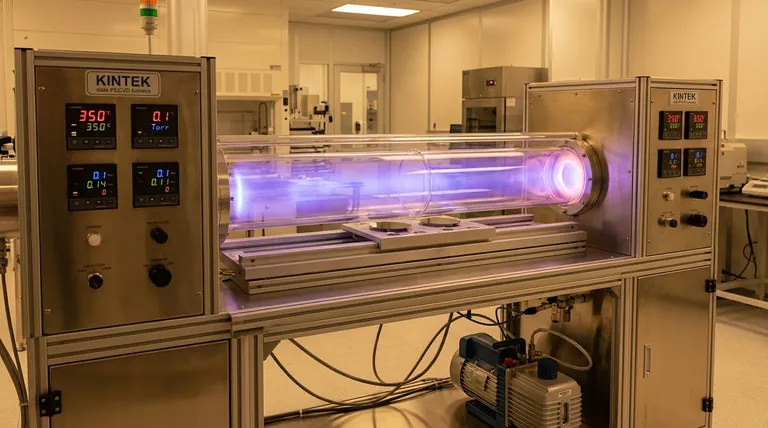

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉