PECVDは、エネルギー豊富なプラズマを利用して、炭素含有ガスを真空チャンバー内で反応性イオンとラジカルに分解することにより、ダイヤモンドライクカーボン(DLC)の成膜を可能にします。これらの活性化された粒子は基板に加速され、その衝撃エネルギーによって炭素原子が、天然ダイヤモンド形成に必要な極端な温度と圧力を必要とせずに、硬質なダイヤモンドライクな(sp3)化学結合をかなりの割合で含む高密度でアモルファスな膜を形成します。

その核となるのは、高温ではなく、プラズマの制御されたエネルギーを使用して原子を一つずつ膜を構築するプロセスです。これにより、PECVDは幅広い表面に卓越した硬度と低摩擦を持つ準安定材料であるダイヤモンドライクカーボンを作り出すことができます。

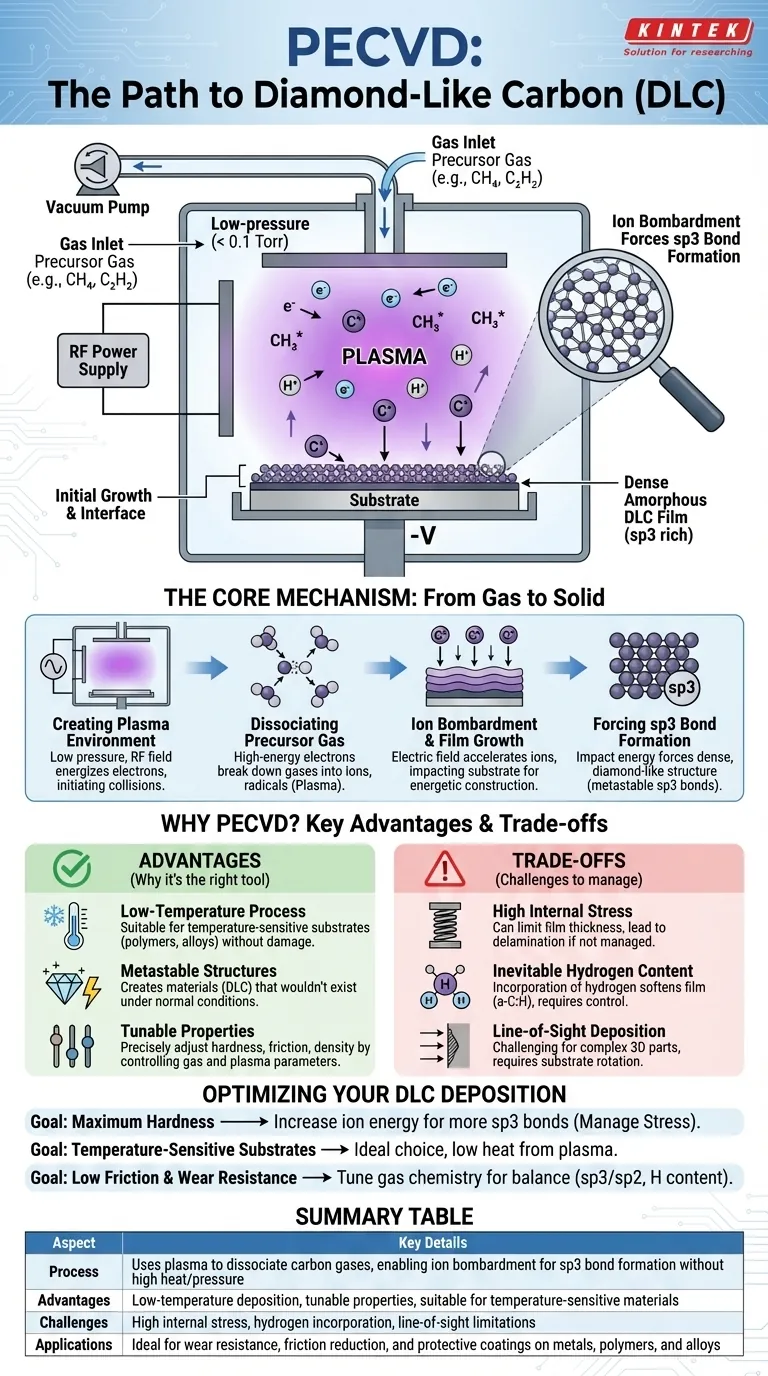

中核となるメカニズム:ガスからダイヤモンドライクな固体へ

PECVDがどのようにDLCを生成するかを理解するためには、このプロセスを原子レベルで高度に制御されたエネルギッシュな構築として視覚化することが不可欠です。このシステムは、低圧環境下で前駆体ガスを操作し、独自の特性を持つ固体膜を構築します。

プラズマ環境の作成

プロセス全体は、通常0.1 Torr以下の非常に低い圧力に保たれた真空チャンバー内で発生します。メタン(CH₄)やアセチレン(C₂H₂)などの炭素含有前駆体ガスがチャンバーに導入されます。2つの電極間に、しばしば高周波(RF)電場が印加されます。

この電場は、ガス中に自然に存在する自由電子にエネルギーを与え、衝突のカスケードを開始します。

前駆体ガスの解離

高エネルギーの電子は、中性の前駆体ガス分子と衝突します。これらの衝突は、分子を分解するのに十分なエネルギーを持ち、このプロセスは解離と呼ばれます。

これにより、荷電粒子(イオン)、中性ラジカル、その他の分子断片のスープが生成されます。このイオン化された反応性ガス混合物がプラズマです。

イオン衝撃と膜の成長

プラズマを維持する電場は、正に帯電した炭素含有イオンを負にバイアスされた基板に向かって誘導します。それらは加速され、かなりの運動エネルギーで基板表面に衝突します。このプロセスはイオン衝撃として知られています。

この衝撃は穏やかな沈着ではありません。それは膜の成長と構造にとって基本的なエネルギッシュな衝撃です。

sp3結合形成の促進

これは「ダイヤモンドライクな」特性を生み出す重要なステップです。炭素は、柔らかいグラファイトライクなsp2結合または硬いダイヤモンドライクなsp3結合を形成することができます。

到達するイオンの衝撃エネルギーは、表面原子を高密度で密接に充填された配置に強制します。この高エネルギー堆積は、アモルファス炭素ネットワーク内で準安定なsp3結合の形成を促進します。本質的に、イオンエネルギーは、天然ダイヤモンドを形成するために必要な膨大な熱エネルギーと圧力の代わりとなります。

なぜPECVDがこの仕事に最適なツールなのか

PECVDはDLCを作成するための単なる一つの方法ではなく、他の成膜技術では簡単に匹敵できないいくつかの主要な利点があるため、特に適しています。

低温の利点

反応に必要なエネルギーが基板を加熱するのではなくプラズマから供給されるため、PECVDは低温プロセスです。

これにより、ポリマー、アルミニウム、その他の合金などの温度に敏感な材料に、損傷、変形、または基本的な特性の変更を引き起こすことなくDLC膜を堆積させることができます。

準安定構造の生成

DLCは準安定材料であり、最も安定した熱力学的状態(標準状態の炭素ではグラファイト)ではありません。形成には継続的なエネルギー入力が必要であり、単純な加熱では形成されません。

PECVDは、このような構造を作成するのに完全に適した非平衡プロセスです。制御されたプラズマエネルギーは、所望のsp3結合の形成を促進し、他の方法では存在しない材料を構築します。

調整可能な特性

DLC膜の最終的な特性(硬度、摩擦、密度、応力)は固定されていません。それらはsp3とsp2結合の比率、および膜に組み込まれる水素の量に直接関係しています。

ガス組成、圧力、プラズマ電力などのプロセスパラメータを正確に調整することで、オペレータはイオンエネルギーと密度を調整できます。これにより、膜の最終的な微細構造と性能特性を細かく制御できます。

トレードオフの理解

強力である一方で、DLC成膜のためのPECVDプロセスには、成功した応用のためには管理しなければならない固有の妥協点が含まれます。

高い内部応力

望ましい硬度を生み出すのと同じイオン衝撃は、膜内にかなりの圧縮応力も誘発します。

この応力が高くなりすぎると、膜の最大厚さが制限され、剥離や基板への密着不良につながる可能性があります。この応力を管理することは、プロセス開発における主要な課題です。

避けられない水素含有量

炭化水素前駆体ガス(メタンなど)を使用する場合、水素は成長する膜に必然的に組み込まれ、水素化アモルファスカーボン(a-C:H)として知られるものを生成します。

望ましい場合もありますが、この水素含有量は一般に、水素を含まないDLCと比較して膜を軟化させます。組み込まれる水素の量も、望ましい特性を達成するために制御する必要がある重要なパラメータです。

視線方向の堆積

PECVDは基本的に視線方向のプロセスです。イオンはプラズマから基板まで比較的直線的に移動します。

これにより、複雑な3次元部品に均一なコーティングを施すには、洗練された基板固定具と回転が必要となり、困難になる場合があります。

DLC成膜の最適化

PECVDへのアプローチは、コーティングされたコンポーネントの特定の性能目標によって決定されるべきです。

- 最大の硬度が主な焦点の場合: イオンエネルギーを増加させるようにプロセスを最適化する必要があります。これは

sp3結合の割合を高めますが、結果として生じる内部応力を管理する準備が必要です。 - 温度に敏感な基板へのコーティングが主な焦点の場合: プラズマが破壊的な基板加熱を必要とせずに必要な反応エネルギーを提供するため、PECVDが理想的な選択です。

- 低摩擦と耐摩耗性が主な焦点の場合:

sp3含有量、水素の組み込み、およびグラファイトライクな表面層の可能性のある形成のバランスを取るために、ガス化学とプラズマパラメータを慎重に調整する必要があります。

プラズマ、前駆体ガス、イオンエネルギーの相互作用を習得することで、幅広い要求の厳しいアプリケーション向けにカスタマイズされたDLC膜を設計できます。

まとめ表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | プラズマを使用して炭素ガスを解離させ、高温/高圧なしでsp3結合形成のためのイオン衝撃を可能にします |

| 利点 | 低温成膜、調整可能な特性、温度に敏感な材料に適しています |

| 課題 | 高い内部応力、水素の組み込み、視線方向の制限 |

| 用途 | 金属、ポリマー、合金の耐摩耗性、摩擦低減、保護コーティングに最適です |

実験室用のカスタム高温炉ソリューションが必要ですか? KINTEKは、卓越した研究開発と自社製造を活かし、高度なPECVDシステム、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉などを提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに対する正確なソリューションを保証し、効率と性能を向上させます。今すぐお問い合わせください。お客様のDLC成膜やその他の高温プロセスをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉