プラズマCVD(PECVD)と従来の熱CVDとの**根本的な違い**は、化学反応を開始させるために使用されるエネルギー源です。従来のCVDが高温(多くの場合600℃超)に依存して前駆体ガスを分解するのに対し、PECVDは電場を用いてプラズマを生成し、堆積を大幅に低い温度(通常200-400℃)で可能にします。この違いが、アプリケーション、膜品質、基板適合性における他のすべての違いの主な要因となっています。

核となるポイントは、PECVDが極度の熱をプラズマエネルギーに置き換えることです。この単一の変更により、コーティングできる材料の範囲が劇的に拡大され、従来のCVDでは損傷または破壊されるようなプラスチックや複雑な電子機器などの温度に敏感な基板に、高品質の薄膜を堆積させることが可能になります。

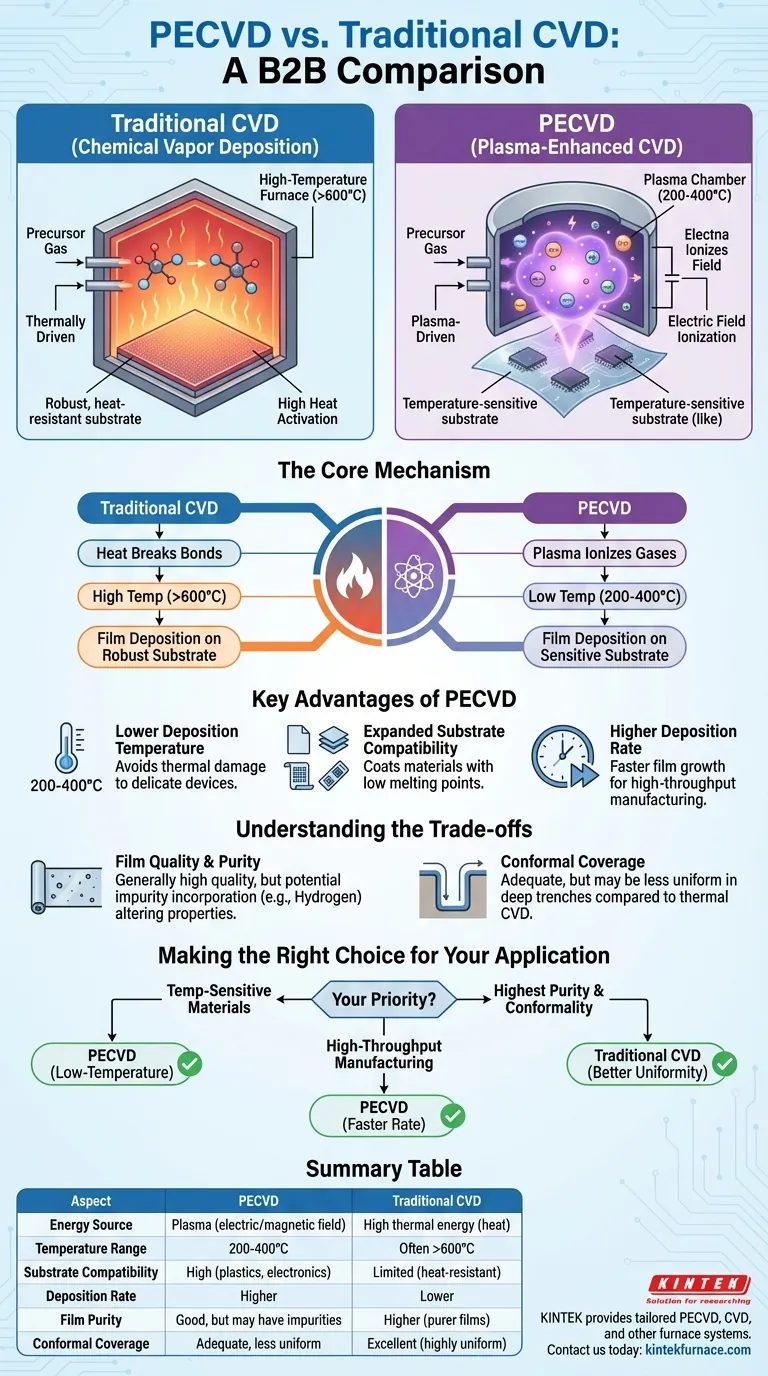

コアメカニズム:プラズマ vs 熱エネルギー

実践的な違いを理解するためには、まず各プロセスがどのように膜堆積を促進するかを把握する必要があります。エネルギー源が決定的な要因です。

従来のCVDの仕組み

低圧CVD(LPCVD)のような従来のCVDプロセスは、熱によって駆動されます。前駆体ガスは高温炉に導入されます。

その強烈な熱が必要な活性化エネルギーを供給し、ガス中の化学結合を切断します。これらの反応性種が拡散し、熱い基板表面に吸着して、固体で均一な薄膜を形成します。

PECVDの仕組み

PECVDは、極端な熱なしに同じ目的を達成します。強力な電場または磁場を使用して前駆体ガスをイオン化し、**プラズマ**を生成します。

このプラズマは、イオン、電子、ラジカルからなる高エネルギーの「スープ」です。これらの高反応性粒子は、基板自体がはるかに低い温度であっても、基板に接触したときに目的の膜を形成するのに十分なエネルギーを持っています。

PECVDプロセスの主な利点

熱の代わりにプラズマを使用することで、PECVDの製造および研究における役割を定義するいくつかの significant な利点が生まれます。

低温での堆積

これが最も重要な利点です。200-400℃程度の温度で動作することにより、PECVDは下層のデバイスや材料への熱損傷を防ぎます。

基板適合性の拡大

低温での動作は、融点が低い材料や熱予算の低い材料をコーティングすることを直接可能にします。これには、プラスチック、ポリマー、および敏感な金属配線を持つ完全に製造された半導体ウェーハが含まれます。

高い堆積速度

プラズマ環境は非常に反応性が高く、熱駆動プロセスと比較して膜の成長が速くなることがよくあります。スループットが主要な関心事であるアプリケーションでは、PECVDは製造において大きな利点を提供できます。

トレードオフの理解

強力である一方で、PECVDはすべての熱CVD方法の普遍的な代替品ではありません。プラズマの使用は、考慮すべき特定のトレードオフをもたらします。

膜の品質と純度

PECVD膜は一般的に高品質で、良好な密度と密着性を持っています。しかし、プラズマプロセスは、前駆体ガスからの水素などの不純物が膜に混入する原因となることがあります。

これにより、膜の化学的、電気的、光学的特性が変化する可能性があります。対照的に、高温熱CVDは、プロセスが熱力学的平衡に近い状態であるため、より純粋な膜をより良好な化学量論で生成できることがあります。

コンフォーマルカバレッジ

LPCVDのような従来の熱プロセスは、優れた**コンフォーマリティ**で知られています。これは、複雑な三次元表面の形状全体にわたって、膜が非常に均一な厚さで堆積することを意味します。

PECVDは多くのアプリケーションで十分なカバレッジを提供しますが、堆積はプラズマからのより指向性のある成分を持つことがあり、LPCVDと比較して、深いトレンチや複雑な地形では均一なカバレッジが劣ることがあります。

あなたのアプリケーションに合った選択をする

適切な堆積方法の選択は、基板、必要な膜特性、および製造目標に完全に依存します。

- **温度に敏感な材料のコーティングが主な焦点である場合:** 低温処理ウィンドウがあるため、PECVDが間違いなく正しい選択です。

- **高スループット製造が主な焦点である場合:** PECVDの通常より高い堆積速度は非常に魅力的な選択肢であり、膜特性が要件を満たしていることが前提です。

- **堅牢な基板上で最高の膜純度とコンフォーマリティを達成することが主な焦点である場合:** 特に重要な電子層の場合、LPCVDのような従来の熱プロセスがより良い選択肢となる可能性があります。

最終的に、熱、プラズマ、および膜形成の相互作用を理解することで、特定のエンジニアリング課題に最適なツールを選択できるようになります。

要約表:

| 側面 | PECVD | 従来のCVD |

|---|---|---|

| エネルギー源 | プラズマ(電場/磁場) | 高熱エネルギー(熱) |

| 温度範囲 | 200-400°C | 多くの場合600°C超 |

| 基板適合性 | 高(プラスチック、電子機器) | 限定的(耐熱材料) |

| 堆積速度 | 高い | 低い |

| 膜の純度 | 良好、ただし不純物を含む可能性あり | 高い(より純粋な膜) |

| コンフォーマルカバレッジ | 適切、複雑な地形では均一性が劣る | 優れている(非常に均一) |

**高度な高温炉ソリューションで研究室の能力を強化する準備はできていますか?** KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に、PECVD、CVD、およびマッフル炉、管状炉、回転炉、真空炉、雰囲気炉などの他の炉システムを提供しています。当社の深いカスタマイズは、温度に敏感な基板での作業であろうと、高いスループットを要求する作業であろうと、お客様独自の実験ニーズに正確に合致させます。今すぐお問い合わせください。薄膜堆積プロセスを最適化し、研究を推進する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械