半導体製造において、プラズマ支援化学気相成長法(PECVD)と従来の化学気相成長法(CVD)の主な違いは、反応を促進するために使用されるエネルギー源です。従来のCVDが前駆体ガスを分解するために完全に高い熱エネルギー(熱)に依存するのに対し、PECVDは活性化されたプラズマを使用して、著しく低い温度で同じ結果を達成します。この区別は単なる理論的なものではなく、処理できる材料と結果として得られる膜の品質を根本的に変えるものです。

PECVDと従来のCVDの核となる選択は、プロセスの熱バジェットにかかっています。PECVDがプラズマを使用することで、化学反応と高温が切り離され、従来のCVD法では破壊されてしまう温度に敏感な基板上に高品質の薄膜を成膜できるようになります。

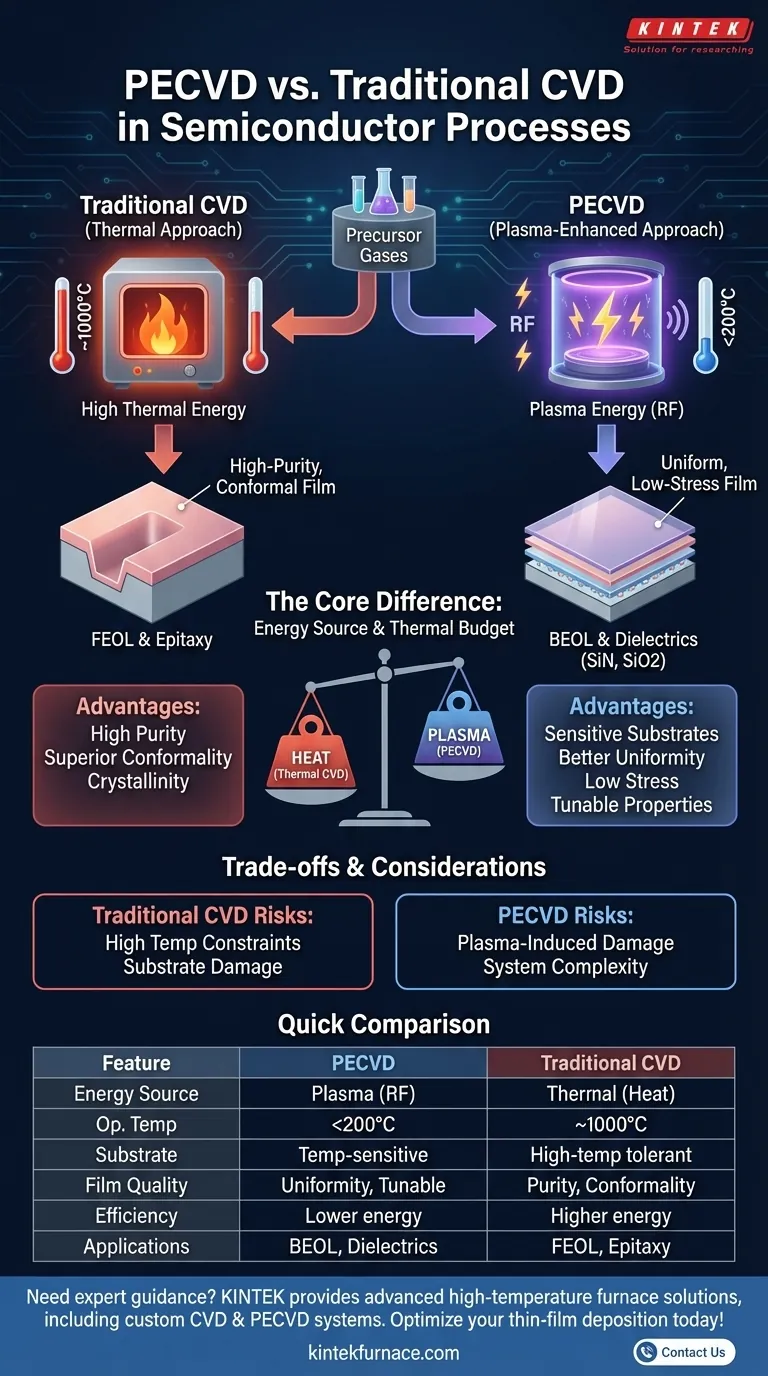

根本的な違い:エネルギー源

前駆体ガスにエネルギーを供給する方法が、成膜プロセスの動作条件と能力を決定します。

従来のCVD:熱的アプローチ

従来のCVDは概念的に単純です。前駆体ガスは通常、約1,000℃で動作する高温炉に導入されます。この強烈な熱が、ガスの化学結合を切断するために必要な活性化エネルギーを提供し、それらが反応して基板上に固体薄膜として堆積することを可能にします。

PECVD:プラズマ支援アプローチ

PECVDは第3の要素、すなわちプラズマを導入します。プラズマとは、前駆体ガスに強力な電磁場(通常は高周波)を印加することによって生成される、イオン化されたガス、すなわち高エネルギー状態の物質です。

このプラズマが、強烈な熱ではなく、ガス分子を反応性ラジカルに分解するためのエネルギーを提供します。エネルギーがプラズマから供給されるため、基板自体ははるかに低い温度、多くの場合200℃以下に保つことができます。

PECVDプロセスの主な利点

低温で動作できるという事実は、PECVDに現代の半導体製造においていくつかの重要な利点をもたらします。

感度の高い基板への成膜を可能にする

これはPECVDの最も重要な利点です。多くの先端デバイスは、特定の金属、ポリマー、または低誘電率材料など、従来のCVDの高温に耐えられない材料で構築されています。

PECVDにより、これらの完成した構造物の上部に、損傷、劣化、またはウェーハの反りの原因となる熱応力を引き起こすことなく、必須の絶縁層またはパッシベーション層を成膜することが可能になります。

優れた膜品質と制御性

成膜が力ずくの熱によって駆動されないため、PECVDは反応に対してより細かい制御を提供します。これにより、膜の均一性が高く、応力が低く、ひび割れの可能性が低減します。プラズマからのエネルギーを調整することで、膜の密度や化学組成(化学量論)などの膜特性を最適化できます。

プロセスの効率向上

低い動作温度は直接的にエネルギー消費量の低下につながり、プロセスをより費用対効果の高いものにします。さらに、一部のPECVDプロセスでは、チャンバー壁への不要な堆積が少なくなり、メンテナンスとクリーニングサイクルが簡素化される可能性があります。

トレードオフの理解

PECVDは多くの用途で主流ですが、従来のCVDの万能な代替品ではありません。専門家は潜在的な欠点を理解する必要があります。

熱CVDが優れている場合:純度とコンフォーマリティ

特定の用途、特に行内(FEOL)では、従来の高温CVDが並外れた純度と結晶性を持つ膜を生成することができます。エピタキシャルシリコン成長のようなプロセスでは、熱プロセスが可能にする高度に秩序だった構造が必要です。

さらに、熱CVDはしばしば優れたコンフォーマリティ(均一性)を提供します。これは、膜が複雑な高アスペクト比のトレンチや構造物を、一部のPECVDプロセスよりも均一にコーティングすることを意味します。

プラズマ誘起ダメージのリスク

低温反応を可能にするプラズマ内の高エネルギーイオンは、ダメージの原因にもなり得ます。このイオン衝撃は、基板表面または成長中の膜に欠陥を導入する可能性があり、これはデリケートな電子デバイスの性能に有害となる可能性があります。

システムの複雑さとコスト

PECVDリアクターは、従来の熱リアクターよりも本質的に複雑です。安定した均一なプラズマを生成・維持するために、洗練されたRF電源、インピーダンス整合ネットワーク、高度なガス供給システム(シャワーヘッド)が必要です。これにより、初期の設備投資コストと継続的なメンテナンスの複雑さが増加します。

プロセスのための適切な選択

適切な成膜方法を選択するには、特定の膜要件と基板の制限を明確に理解する必要があります。

- 温度に敏感な材料への成膜が主な焦点である場合:PECVDは決定的な、しばしば唯一の選択肢であり、特に金属相互接続を伴うバックエンド・オブ・ライン(BEOL)プロセスではそうです。

- 基礎層の最高レベルの膜純度と結晶性が主な焦点である場合:エピタキシーなどのタスクには、従来の高温CVDがしばしばより優れた方法です。

- 良好な品質と高いスループットで標準的な誘電体膜(SiN、SiO2)の成膜が主な焦点である場合:PECVDは、品質、速度、および低い熱バジェットのバランスから、業界標準となっています。

熱エネルギーとプラズマエネルギーの根本的なトレードオフを理解することが、最新の薄膜成膜を習得するための鍵となります。

要約表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| エネルギー源 | プラズマ(RF) | 熱(加熱) |

| 動作温度 | 低い(例:<200°C) | 高い(例:約1000°C) |

| 基板適合性 | 温度に敏感な材料(例:金属、ポリマー) | 高温耐性のある材料 |

| 膜品質 | 均一性が高く、応力が低く、調整可能な特性 | 純度が高く、コンフォーマリティに優れ、結晶性が高い |

| プロセス効率 | エネルギー使用量が少なく、チャンバー堆積が少ない | エネルギー消費量が多く、システムが単純 |

| 用途 | BEOLプロセス、誘電体膜(SiN、SiO2) | FEOLプロセス、エピタキシャル成長 |

半導体プロセスに適したCVDシステムの選択について専門家のガイダンスが必要ですか? KINTEKでは、優れたR&Dと社内製造を活用し、PECVDや従来のCVDシステムを含む高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを特徴とする当社の製品ラインは、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、薄膜成膜を最適化し、研究室の効率を高めましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械