根本的な違いは、プラズマ支援化学気相成長(PECVD)と従来の化学気相成長(CVD)とで、反応を促進するために使用されるエネルギー源にあります。従来のCVDが前駆体ガスを分解するために純粋に高い熱エネルギー(熱)に頼るのに対し、PECVDは電場を使用してプラズマを生成し、これにより成膜プロセスを大幅に低い温度で実行できます。

PECVDと従来のCVDの選択は、どちらが普遍的に「優れているか」ではなく、特定の用途にどちらが適切かという点にかかっています。PECVDの主な利点は低温動作であり、使用可能な基板の範囲を拡大しますが、これには膜特性とプロセス複雑性において明確なトレードオフが伴います。

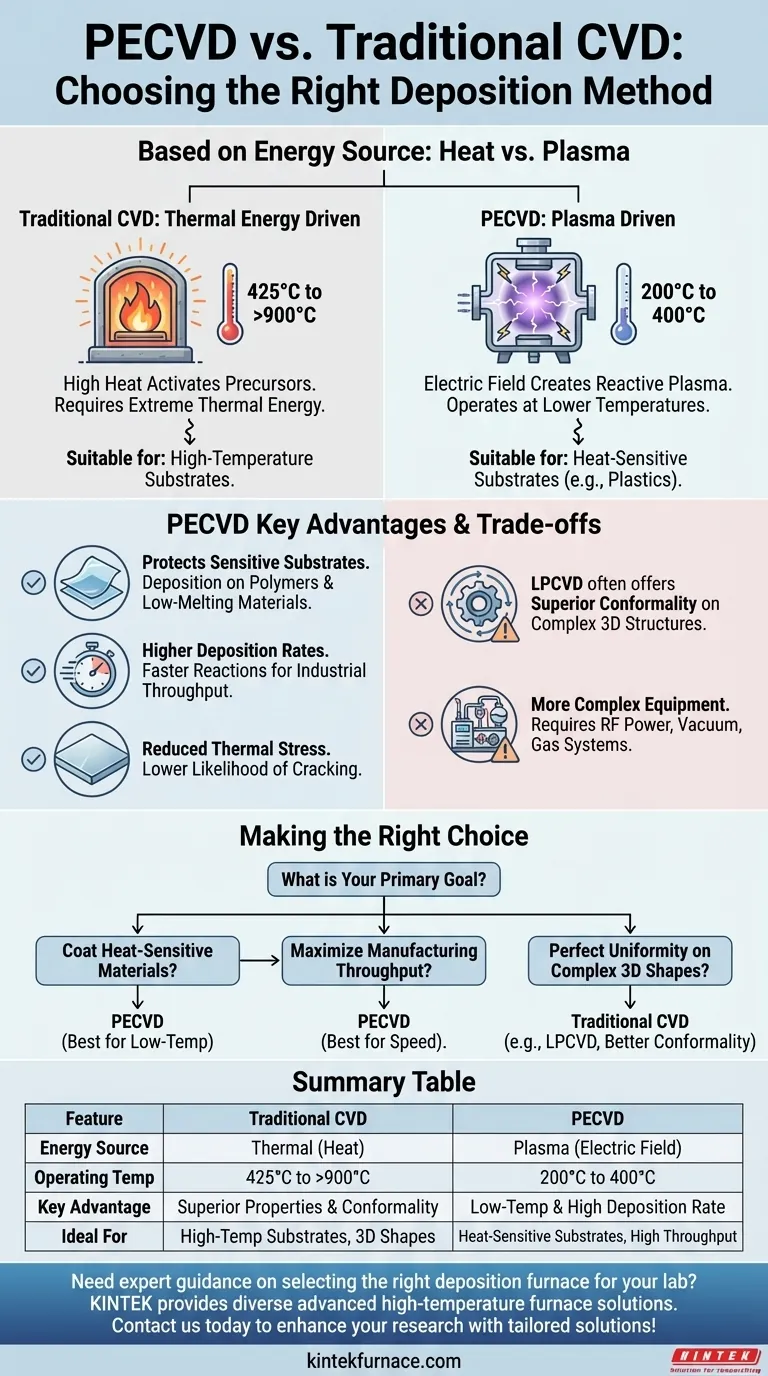

核心的な区別:熱 対 プラズマ

エネルギー源が動作条件、ひいては各手法に適した用途を決定します。この違いを理解することが、適切なプロセスを選択するための鍵となります。

従来のCVD:熱エネルギーによる駆動

LPCVD(低温CVD)などの従来のCVDプロセスでは、通常425°Cから900°C超の高温が必要です。

この強烈な熱が、前駆体ガスが反応して基板表面上に固体膜を形成するために必要な活性化エネルギーを提供します。高温は要件であると同時に大きな制約でもあります。

PECVD:プラズマによる駆動

PECVDは、通常200°Cから400°Cのより低い温度で動作します。

高温の代わりに、電場または磁場を使用して前駆体ガスをプラズマ—イオンと遊離基を含む非常に反応性の高い物質状態—に励起します。このプラズマが化学反応のためのエネルギーを提供し、極度の高温を必要としなくします。

PECVDアプローチの主な利点

高温の代わりにプラズマを使用することで、PECVDはいくつかの明確な動作上の利点をもたらし、多くの現代的な用途で好まれる手法となっています。

温度に敏感な基板の保護

これがPECVDの最も重要な利点です。低い動作温度により、従来のCVDの熱に耐えられない材料に対しても高品質の膜を成膜できます。

これには、プラスチック、ポリマー、その他の低融点材料などの基板が含まれ、フレキシブルエレクトロニクスや医療機器などの分野での使用が劇的に拡大します。

高い成膜速度の達成

プラズマの非常に反応性の高い性質により、熱駆動プロセスと比較して化学反応が速くなることがよくあります。

これは高い成膜速度につながり、スループットと効率が最も重要となる産業規模の製造において決定的な要因となります。

熱応力とクラックの低減

基板が極端な温度や大きな温度変動にさらされないため、得られる膜はしばしば内部応力が低くなります。

これにより、膜のクラックの可能性が大幅に減少し、より堅牢で信頼性の高いコーティングが得られます。

トレードオフの理解

PECVDは強力な利点を提供する一方で、万能の解決策ではありません。客観的な評価には、LPCVDなどの従来の技術と比較した場合の限界を認識する必要があります。

膜特性とコンフォーマリティ

PECVDは高品質の膜を生成しますが、その特定の特性は高温CVDで生成された膜と異なる場合があります。例えば、LPCVDプロセスからの膜は、より高い柔軟性や異なる結晶構造を提供する可能性があります。

さらに、従来のCVD手法は、複雑な三次元構造を完全に均一な厚さでコーティングする能力、すなわちコンフォーマリティにおいて、時には優れていることがあります。

装置の複雑性

PECVDシステムは、標準的な熱CVD炉よりも本質的に複雑です。プラズマを生成および維持するために、真空チャンバー、ガス供給システム、および高周波(RF)電源が必要です。

この複雑さの追加は、高い初期装置コストとより精巧なメンテナンス要件につながる可能性があります。

目標に応じた適切な選択

あなたの決定は、プロジェクトの譲れない要件、主に基板材料と希望する膜特性によって導かれるべきです。

- もし主な焦点が熱に敏感な材料(ポリマーなど)のコーティングである場合: PECVDはその低温プロセスにより、明確でしばしば唯一の選択肢となります。

- もし主な焦点が製造スループットの最大化である場合: PECVDはその高い成膜速度により、一般的に優れています。

- もし主な焦点が特定の膜特性(高い柔軟性や複雑な3D形状に対する完全な均一性など)の達成である場合: LPCVDなどの従来のCVD手法の方がより適切な技術である可能性があります。

結局のところ、適切な成膜技術を選択するには、基板の制限とアプリケーションが要求する最終的な特性を明確に理解する必要があります。

要約表:

| 特徴 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 熱エネルギー(熱) | プラズマ(電場) |

| 動作温度 | 425°C~900°C超 | 200°C~400°C |

| 主な利点 | 優れた膜特性とコンフォーマリティ | 低温動作と高い成膜速度 |

| 最適用途 | 高温基板、複雑な3D構造 | 熱に敏感な基板(例:プラスチック)、高スループット製造 |

研究室に適した成膜炉の選択について専門家のガイダンスが必要ですか? 優れた研究開発と社内製造を活用するKINTEKは、多様な研究所に先進的な高温炉ソリューションを提供しています。当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。貴社の研究をテーラーメイドのソリューションで強化するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉