その核となるのは、マイクロ波プラズマ化学気相成長法(MPCVD)であり、集中したマイクロ波エネルギーを使用してガスをプラズマに変換するプロセスです。この高エネルギーのプラズマが前駆体ガスをその基本的な構成要素に分解し、その後、基板上に堆積して高純度で均一な薄膜を形成します。

MPCVDの主な利点は、電極に直接接触することなく、クリーンで高密度かつ安定したプラズマを生成できる点にあります。この隔離が、非常に純粋で高品質な膜を作成する鍵であり、合成ダイヤモンドなどの材料にとって主要な方法となっています。

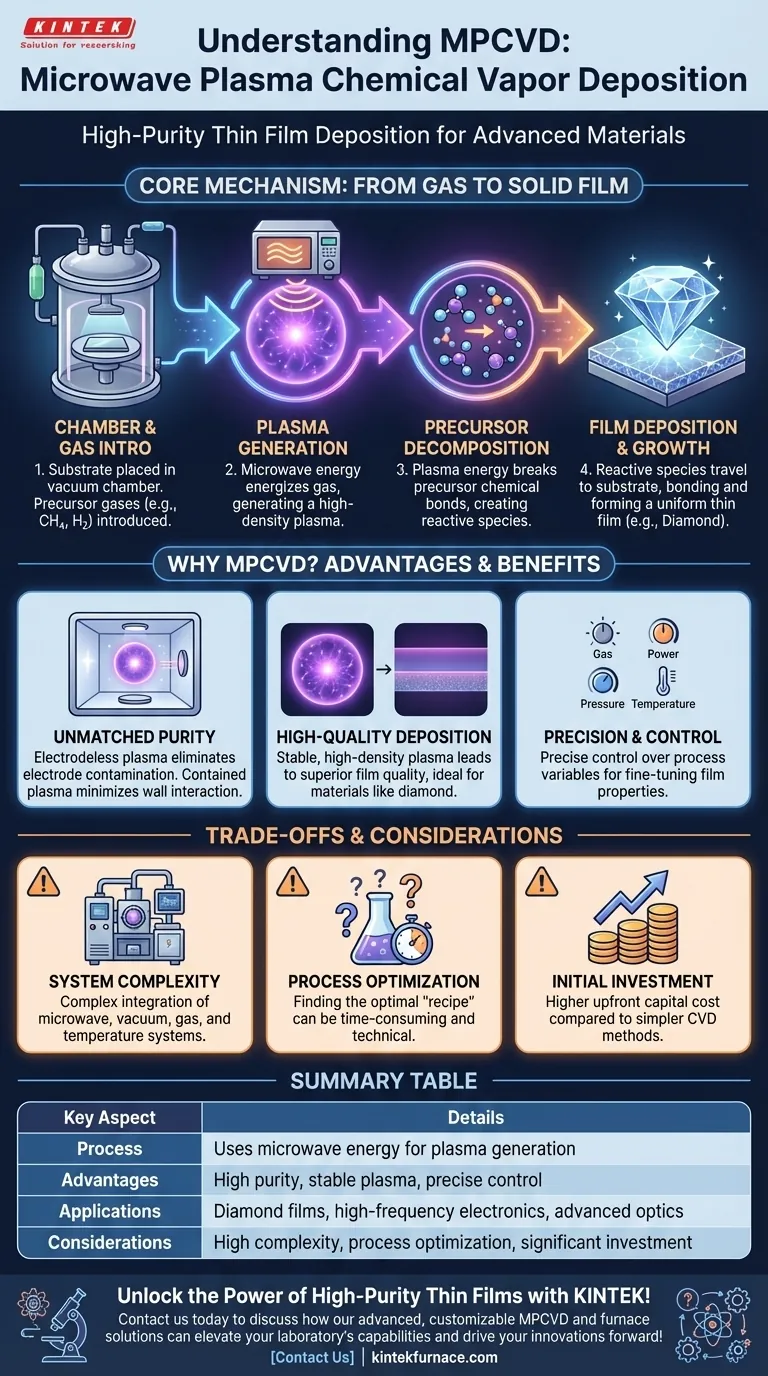

コアメカニズム:ガスから固体膜へ

MPCVDがどのように機能するかを理解するには、プロセスを一連の制御されたステップに分解するのが最適です。各段階は、最終的な膜特性を達成するために重要です。

ステップ1:チャンバーの準備とガス導入

まず、コーティングされる材料である基板を真空密閉された反応チャンバー内に配置します。次に、チャンバーを非常に低い圧力に排気して、汚染物質を除去します。

次に、特定の前駆体ガスの混合物がチャンバーに導入されます。ダイヤモンド成膜の場合、これは通常、炭素源(メタンなど)と水素の混合物です。

ステップ2:マイクロ波によるプラズマ生成

マグネトロンなどのマイクロ波発生器は、高周波マイクロ波エネルギーを生成します。このエネルギーは反応チャンバーに導かれます。

マイクロ波からの強烈な電磁場は、ガス内の自由電子にエネルギーを与えます。これらの電子は激しく振動し、ガス原子や分子と衝突します。

ステップ3:前駆体の分解

これらの高エネルギー衝突は、ガス全体にエネルギーを伝達し、より多くの電子を叩き出し、広範なイオン化を引き起こします。このプロセスにより、イオン、電子、中性種からなる高密度プラズマ、すなわち超高温の物質状態が急速に生成されます。

プラズマ内の強烈なエネルギーは、前駆体ガスの化学結合を破壊し、それらを非常に反応性の高い種に分解するのに十分です。例えば、メタン(CH₄)は炭素と水素のラジカルに分解されます。

ステップ4:膜の堆積と成長

これらの反応性の高い種は、加熱された基板の表面に移動します。そこで、それらは化学反応を起こし、表面や互いに結合します。

これらの原子は、層ごとに基板上に堆積し、正確に制御された特性を持つ固体、結晶性、または非晶質の薄膜を形成します。

MPCVDが好まれる理由

MPCVDは数ある選択肢の一つにすぎません。その独自の特性により、多くの要求の厳しいアプリケーションにとって優れた選択肢となっています。

比類のない純度

従来のプラズマ生成方法では、内部電極を使用することが多く、プロセス中に電極が侵食され、結果として得られる膜を汚染する可能性があります。MPCVDは無電極であり、外部のマイクロ波エネルギーでプラズマを生成します。これにより、主要な不純物源が排除されます。

さらに、プラズマは通常チャンバーの中央に閉じ込められているため、チャンバー壁との相互作用が防止され、汚染がさらに減少します。

高品質な成膜

このプロセスは、非常に安定した高密度プラズマを生成します。これにより、反応性種の濃度が高くなり、特に高品質ダイヤモンドのような成長が困難な材料の場合、より速い成膜速度と優れた膜品質につながります。

精度と制御

オペレーターは、ガス組成、圧力、マイクロ波電力、基板温度などの主要な変数を正確に制御できます。これにより、膜の厚さ、結晶構造、均一性、および電子特性を微調整できます。

トレードオフの理解

強力である一方で、MPCVD法には、その利点と比較検討する必要がある実用的な考慮事項があります。

システムの複雑さ

MPCVD反応炉は複雑な装置です。マイクロ波電源、導波管、高真空システム、洗練されたガス処理、および精密な温度制御システムが統合されており、これらすべてが調和して機能する必要があります。

プロセスの最適化

目的の膜特性を達成するには、慎重で、多くの場合時間のかかるプロセス開発が必要です。特定のアプリケーションに最適な電力、圧力、ガス流量、温度の「レシピ」を見つけることは、非常に技術的な作業です。

初期投資

その複雑さと精密なエンジニアリングのため、MPCVDシステムは、基本的な熱CVDのようなより単純な成膜技術と比較して、通常、より高い初期設備投資を必要とします。

目標に合った適切な選択

MPCVDの選択は、最終製品の要件に完全に依存します。

- 究極の純度と結晶品質が主な焦点である場合:MPCVDは、単結晶ダイヤモンド、高周波電子機器、高度な光学部品などのアプリケーションの業界標準です。

- 工業生産のための大面積均一性が主な焦点である場合:MPCVDは高いスケーラビリティを持ち、大型ウェーハや複数の部品を同時にコーティングするために必要な安定した均一なプラズマを提供します。

- 研究と材料探索が主な焦点である場合:MPCVDが提供する精密な制御は、新しい薄膜材料の開発と特性評価に理想的なツールとなります。

閉じ込められたマイクロ波エネルギーを利用することで、MPCVDは高度な材料の作成において比類のないレベルの制御と純度を提供します。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセス | マイクロ波エネルギーを使用してプラズマを生成し、ガスの分解と膜の堆積を行う |

| 利点 | 高純度、電極汚染なし、安定したプラズマ、精密な制御 |

| 用途 | ダイヤモンド膜、高周波電子機器、高度な光学部品、研究 |

| 考慮事項 | 高いシステム複雑性、プロセス最適化が必要、多額の初期投資 |

KINTEKで高純度薄膜の力を解き放ちましょう!

合成ダイヤモンド、高周波電子機器、高度な光学部品などの最先端材料に取り組んでいますか?KINTEKの高度な高温炉ソリューションは、当社の特殊なCVD/PECVDシステムを含め、お客様の正確なニーズを満たすように設計されています。卓越した研究開発と社内製造により、お客様のMPCVDプロセスが優れた純度、均一性、性能を提供できるよう、詳細なカスタマイズを提供します。システムの複雑さに悩まされることなく、より迅速な結果とより高い品質のために、お客様の成膜を最適化するお手伝いをいたします。

今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の研究室の能力を高め、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン