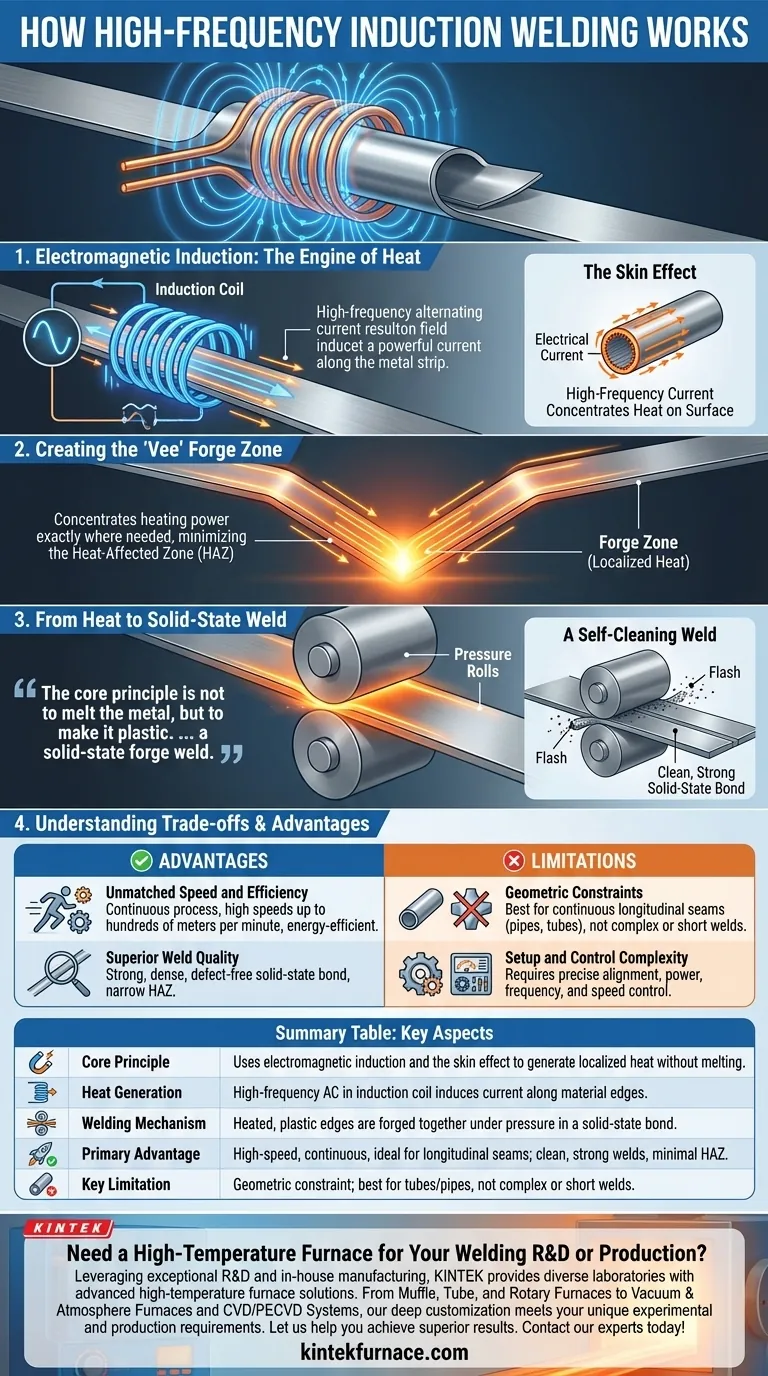

高周波(HF)誘導溶接は、電磁気学の原理を利用して、接合される材料の内部に直接、強烈な局所的な熱を発生させます。誘導コイルが作り出す高周波磁場が、金属ストリップの端に沿って強力な電流を誘起します。この電流は端部を融点直下の鍛造温度まで急速に加熱し、その後、ローラーによって圧着され、クリーンで強固な固相溶接が形成されます。

核心的な原理は、金属を溶かすことではなく、塑性化させることです。高周波電流は、接合端部の非常に薄い層に熱を集中させ、不純物を排出しながら連続的かつ高速なプロセスで、圧力をかけて鍛造し接合することを可能にします。

高周波加熱の物理学

このプロセスの核心には、電磁誘導と表皮効果という2つの基本的な物理原理が連携して働いています。これらを理解することが、HF溶接の効率と精度を理解する鍵となります。

電磁誘導:熱の原動力

電磁誘導とは、導体内の変化する磁場によって電流が誘起されるプロセスです。

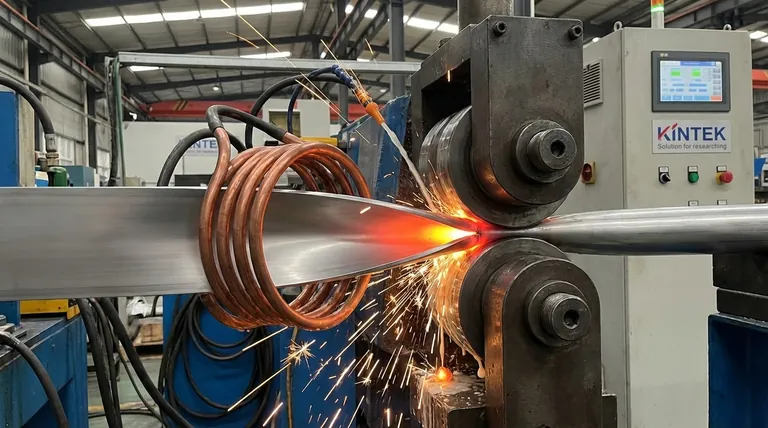

HF溶接では、特殊な設計の誘導コイルが材料の周囲に配置されます。このコイルに高周波交流(AC)電流を流すと、強力で急速に変化する磁場が発生します。

この磁場は、金属自体の内部、特にインピーダンスが最も低い経路、すなわち継ぎ目の端部に沿って大きな電流を誘起します。

高周波の重要な役割(表皮効果)

このプロセスをこれほどまでに精密にしているのが「高周波」の側面です。高周波では、電流は導体を均一に流れず、その外表面に集中します。

この現象は表皮効果として知られています。これにより、誘起された電流が接合されようとしている継ぎ目の端部に沿った非常に薄い層に押し込まれます。

これにより、必要な場所にのみ加熱エネルギーが集中し、プロセスが信じられないほど高速かつエネルギー効率が高くなり、同時に熱影響部(HAZ)を最小限に抑えることができます。

「V字」鍛造ゾーンの形成

成形された金属(開いたチューブなど)が溶接点に向かって移動するにつれて、端部は収束する際に「V」字型を形成します。

誘起電流はこの「V」字の一方の端を流れ、もう一方の端を戻るように流れ、2つの端が最終的に出会う非常に高温の点が生成されます。これが鍛造ゾーンです。

熱から固相溶接へ

加熱はこのプロセスの最初の半分にすぎません。等しく重要な2番目の部分は、最終的な接合を形成する機械的な鍛造です。

融点ではなく鍛造温度に到達する

HF誘導溶接の重要な違いは、それが溶融溶接ではなく、固相鍛造溶接であるという点です。

金属の端部は柔らかく塑性になるまで加熱されますが、液体にはなりません。これにより、気孔率や脆性など、溶融と再凝固に関連する多くの問題を回避できます。

圧力ロールの機能

端部が最適な鍛造温度に達した後、すぐに高圧の絞りロールのセットを通過します。

これらのロールは、熱く塑性化した端部を巨大な力で物理的に圧着します。この動作により、2つの表面が単一の均質な構造に鍛造されます。

自己クリーニング溶接

ロールによる圧力には二重の目的があります。金属を鍛造するだけでなく、表面に生成された可能性のある酸化物、スケール、その他の不純物をすべて絞り出す役割もあります。

この材料は、溶接部の内側と外側に小さなビード(または「フラッシュ」)として押し出され、これはトリミングすることができます。その結果、例外的にクリーンで純粋な溶接線が得られます。

トレードオフと利点の理解

HF誘導溶接は特定の用途で主要なプロセスですが、その強みには固有の限界があります。

利点:比類のない速度と効率

パイプやチューブの製造などの連続的な用途において、HF溶接は毎分数百メートルに達する速度で驚異的に高速です。局所的な加熱により、材料全体を加熱する必要があるプロセスと比較して、エネルギー効率が非常に高くなります。

利点:優れた溶接品質

溶接の固相特性と絞りロールの自己クリーニング作用が組み合わさることで、強固で高密度、かつ欠陥のない接合部が生成されます。非常に狭い熱影響部は、母材の機械的特性を維持します。

制限:形状の制約

HF溶接の主な制限は、その形状にあります。チューブ、パイプ、構造用ビームなどの連続的な長手方向の継ぎ目の製造にほぼ排他的に使用されます。複雑な継手や短く個別の溶接には適していません。

制限:セットアップと制御の複雑さ

このプロセスでは、誘導コイル、材料、絞りロールの正確な位置合わせが必要です。一貫した高品質の溶接を保証するためには、電力、周波数、ライン速度を厳密に制御する必要があり、洗練された制御システムと熟練したセットアップが要求されます。

目標に合った適切な選択をする

HF誘導溶接が適切な方法であるかどうかを判断することは、製造目標に完全に依存します。

- 主な焦点がチューブ、パイプ、またはプロファイルの大量生産である場合: HF誘導溶接は、その比類のない速度、信頼性、コスト効率において、グローバルな業界標準です。

- 主な焦点が溶接の純度と材料劣化の最小化である場合: プロセスの固相かつ自己クリーニング的な性質は、融合ベースの方法よりも大きな品質上の利点を提供します。

- 主な焦点が複雑な、非線形な、または一点限りのアセンブリの接合である場合: このプロセスは不向きです。TIG、MIG、またはレーザー溶接などのより高い幾何学的柔軟性を持つ方法を検討する必要があります。

高周波物理学と機械力の相互作用をマスターすることにより、HF誘導溶接は現代の高速製造のための強力なソリューションを提供します。

要約表:

| 主要な側面 | HF誘導溶接での動作方法 |

|---|---|

| 基本原理 | 電磁誘導と表皮効果を利用して、金属を溶かすことなく局所的な熱を発生させる。 |

| 熱発生 | 誘導コイル内の高周波AC電流が磁場を生成し、材料の端部に沿って電流を誘起する。 |

| 溶接メカニズム | 加熱された塑性端部が、絞りロールからの高圧下で鍛造され、固相結合を形成する。 |

| 主な利点 | 長手方向の継ぎ目に最適な高速連続プロセス。最小限の熱影響部でクリーンで強固な溶接を生成する。 |

| 主な制限 | 形状の制約:チューブやパイプなどの連続製品に最適であり、複雑な溶接や短い溶接には適さない。 |

研究開発または生産のために高温炉が必要ですか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。新しい溶接技術を開発している場合でも、材料に精密な熱処理が必要な場合でも、当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験的および生産的要件を正確に満たすための強力なカスタマイズ能力によって補完されています。

お客様が優れた結果を達成できるようお手伝いします。 当社の専門家にご相談ください、お客様の具体的なニーズについてお話ししましょう!

ビジュアルガイド