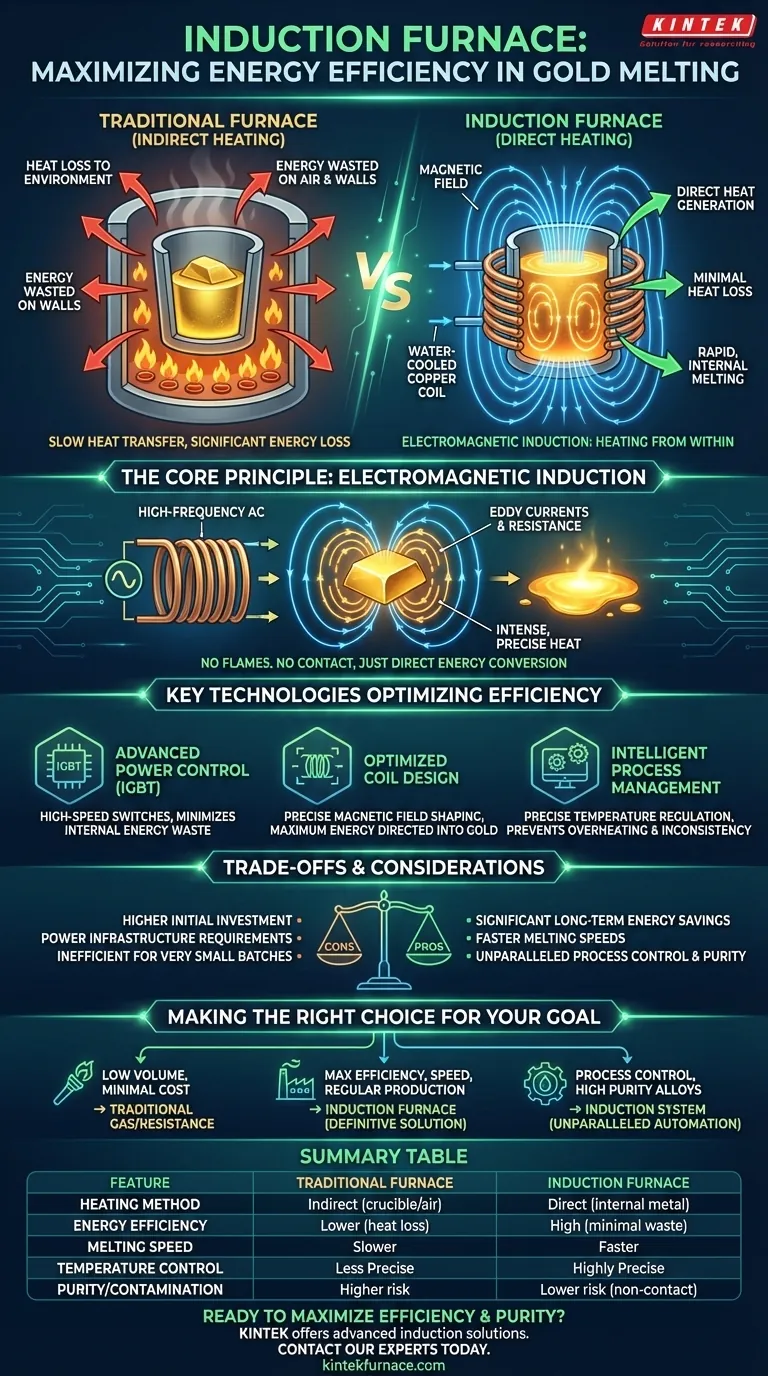

本質的に、誘導炉は非接触方式を用いて、金そのものの内部で直接熱を発生させることで、エネルギー効率を向上させます。周囲の空気やるつぼを加熱してゆっくりと熱を伝える従来の炉とは異なり、誘導炉は金属を独自の熱源に変えるため、プロセス中に無駄になるエネルギーが劇的に減少します。

従来の溶解では、金属の周囲の環境を加熱するため、かなりのエネルギーが無駄になります。誘導技術は、磁場を利用して金自体を熱源にすることで、この非効率性を回避し、ほぼすべての電気エネルギーを溶解に必要なエネルギーに直接変換します。

核心原理:内部からの加熱

誘導溶解の目覚ましい効率性は、物理学の基本概念である電磁誘導に由来します。これは、炎、外部の加熱素子、または物理的な接触なしに加熱するプロセスです。

電磁誘導の仕組み

誘導炉は、銅で作られた強力なコイルを使用します。このコイルに高周波交流(AC)電流を流すと、金を保持するるつぼの周りに強力で急速に変化する磁場が発生します。

この磁場は金に浸透し、渦電流として知られる強力な電流を金属の内部に直接流します。金には自然な電気抵抗があるため、これらの渦電流の流れによって強烈で正確な熱が発生し、内側から素早く溶解します。

直接加熱がより効率的である理由

従来のガス炉や抵抗炉では、エネルギーは加熱素子を加熱するか、燃料を燃焼させるために費やされます。この熱は、空気、炉壁、るつぼを通り、最終的に金属に伝達されなければなりません。各段階で、かなりの量のエネルギーが周囲の環境に失われます。

誘導加熱は根本的に異なります。磁場の唯一の役割は金属内に電流を発生させることであるため、エネルギー損失は最小限に抑えられます。電気エネルギーのほぼすべてが、炉室ではなく、必要な場所で直接熱に変換されます。

効率を最大化する主要技術

最新の誘導炉には、この基本原理を基盤として、さらなるエネルギー消費の削減と溶解プロセスの最適化を実現するいくつかの主要技術が統合されています。

高度な電力制御(IGBT)

最新の炉は、絶縁ゲートバイポーラトランジスタ(IGBT)を高速パワー素子として使用します。これらのコンポーネントは、誘導に必要な高周波電力を変換および制御する上で非常に効率的であり、炉自体の電子機器内で熱として無駄になる電力を最小限に抑えます。

最適化されたコイル設計

誘導コイルの設計は極めて重要です。これは、磁場を金属の装荷物に正確に整形し、集中させるように設計されています。これにより、磁場が「漏れ出して」炉の他の部分で無駄な電流を誘導するのを防ぎ、最大のエネルギーが金に送られるようにします。

インテリジェントなプロセス管理

高度な制御システムは、精密な温度調整を提供します。溶解を常に監視し、電力を自動的に調整することで、炉は目標温度に到達し維持するために必要な正確な量のエネルギーのみを使用します。これにより、無駄な過熱を防ぎ、一貫した冶金学的結果を保証します。

トレードオフと考慮事項の理解

誘導技術は非常に効率的ですが、あらゆる状況で万能の解決策ではありません。トレードオフを認識することが、情報に基づいた決定を下すための鍵となります。

初期投資コスト

誘導炉は通常、よりシンプルなガス炉や抵抗ベースの溶解システムと比較して、初期購入価格が高くなります。長期的なエネルギー節約と運転速度を、この初期設備投資と天秤にかける必要があります。

電力インフラストラクチャの要件

これらの炉は強力な電気機器です。施設は、負荷を処理するための適切で安定した電力供給を持っている必要があり、一部の小規模な作業場ではインフラストラクチャのアップグレードが必要になる場合があります。

バッチサイズによる非効率性

誘導炉は特定の容量範囲向けに設計されています。大きな炉を非常に少量の金を溶解するために一貫して使用すると非効率になる可能性があります。なぜなら、磁場を発生させるためにシステムには依然としてベースラインのエネルギーが必要だからです。

目標に合った適切な選択をする

誘導技術を採用するかどうかの決定は、運用上の優先順位に完全に依存します。

- 初期費用を最小限に抑えた、小容量・断続的な溶解が主な焦点である場合: 従来のガスバーナーまたは小型の抵抗炉が実用的な選択肢として残る場合があります。

- 定期的な生産において、エネルギー効率、純度、および速度を最大化することが主な焦点である場合: 誘導炉は、長期的な大幅なコスト削減をもたらす決定的な現代的ソリューションです。

- 高価値合金のプロセス制御と再現性が主な焦点である場合: 誘導システムの自動化、正確な温度制御、および非汚染性は比類がありません。

直接電磁加熱の原理を理解することで、効率、品質、運用上の卓越性において利益をもたらす戦略的な投資を行うことができます。

要約表:

| 特徴 | 従来型炉 | 誘導炉 |

|---|---|---|

| 加熱方法 | 間接的(るつぼ/空気を加熱) | 直接的(金属内部を加熱) |

| エネルギー効率 | 低い(かなりの熱損失) | 高い(エネルギーの無駄が最小限) |

| 溶解速度 | 遅い | 速い |

| 温度制御 | 精度が低い | 非常に精密 |

| 純度/汚染 | リスクが高い | リスクが低い(非接触) |

金の溶解効率と純度を最大化する準備はできましたか?

KINTEKの高度な誘導炉ソリューションは、当社の卓越した研究開発と社内製造を活用し、宝石商、精錬業者、および大量生産者に比類のないエネルギー効率、精密な温度制御、および高速な溶解速度を提供します。当社の深いカスタマイズ能力により、システムは特定のバッチサイズと運用目標に完全に適合します。

KINTEKの誘導炉がエネルギーコストを削減し、生産品質を向上させる方法について、当社の専門家にご相談ください。

ビジュアルガイド