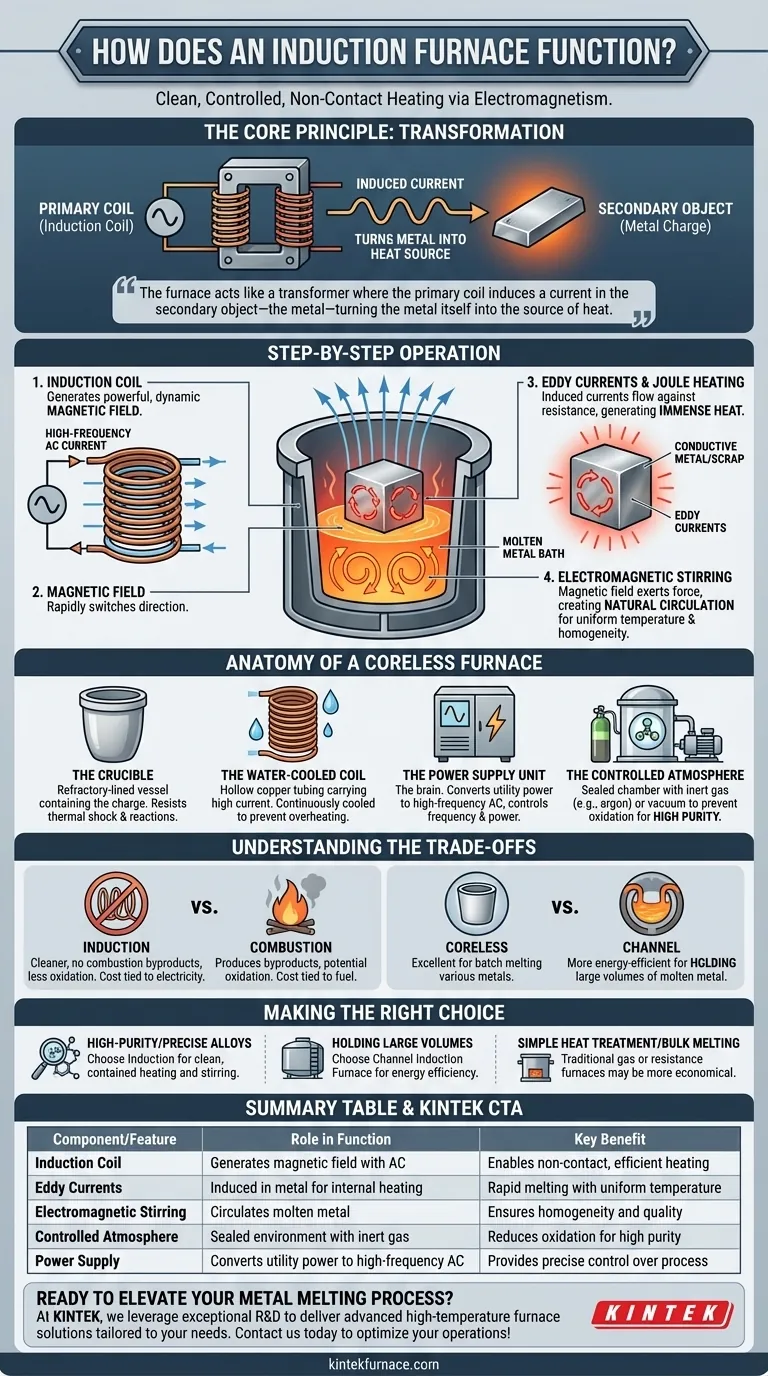

誘導炉は、その核心において、強力で変動する磁場を利用して、金属そのものの中に直接熱を発生させます。炎や外部加熱要素を使用して装入物を溶解しないため、クリーンで高度に制御されたプロセスです。このシステムは、高周波交流電流を銅コイルに通すことで機能し、これにより導電性金属内に強い電流が誘導され、金属が急速に加熱されて溶解します。

基本的な原理は変換です。炉は変圧器のように機能し、一次コイルが二次物体(金属)に電流を誘導し、金属自体を熱源に変えます。

核心原理:磁力による金属加熱

誘導炉の動作は、マイケル・ファラデーによって発見された電磁気の原理に完全にに基づいています。これは非接触加熱方法であり、驚くほど効率的で正確です。

誘導コイルの役割

プロセスは、通常水冷式の銅管でできた誘導コイルから始まります。特殊な電源が、このコイルに高周波の交流電流(AC)を送ります。

電流が急速に方向を切り替えるにつれて、コイルの内部および周囲の空間に強力で動的な磁場が発生します。

渦電流による熱発生

スクラップ金属やインゴットなどの導電性材料がこの磁場内に置かれると、磁場は金属内に円形の電流を誘導します。これらは渦電流として知られています。

金属には固有の電気抵抗があります。強い渦電流がこの抵抗に逆らって流れると、ジュール熱と呼ばれるプロセスを通じて莫大な熱を発生させ、金属を内側から溶かします。

電磁攪拌の利点

磁場の重要な二次効果として、溶融金属に力が加わります。この力は、溶融物内に自然な攪拌または循環パターンを作り出します。

この電磁攪拌は、浴全体で温度が均一であることを保証し、均質な最終製品のために合金元素を徹底的に混合するのに役立つため、高品質の金属を製造するために不可欠です。

コアレス誘導炉の構造

最も一般的な設計はコアレス誘導炉です。そのコンポーネントは、溶解プロセスの効率、安全性、および制御のために設計されています。

るつぼ

るつぼは、装入物(溶融される材料)を収容する耐火物で裏打ちされた容器です。極端な熱衝撃に耐え、溶融金属との化学反応に抵抗できる材料(多くの場合セラミック)で作られている必要があります。

水冷コイル

るつぼの周囲には誘導コイルがあります。非常に高い電流が流れるため、コイル自体は積極的に冷却しないとすぐに過熱して溶けてしまいます。この廃熱を放散するために、中空の銅管を通して水が継続的に循環されます。

電源ユニット

電源はシステムの頭脳です。標準的な商用電力を受け取り、変圧器、インバーター、コンデンサーバンクの組み合わせを使用して、コイルに必要な高周波ACに変換し、正確な周波数と電力レベルを制御します。

制御された雰囲気

燃焼を伴わないため、誘導炉は制御された雰囲気下で操作できます。溶解室は密閉され、アルゴンなどの不活性ガスで満たされて酸化を防ぐか、または非常に高純度の金属を製造するために真空下に置くことができます。

トレードオフの理解

強力である一方で、誘導炉はすべての加熱用途に対する万能の解決策ではありません。その利点は、特定の運用上の考慮事項によってバランスが取られています。

誘導炉と燃焼炉

誘導加熱は、燃焼副産物を生成しないため、燃料燃焼炉よりもはるかにクリーンです。これにより、酸化による金属損失が少なくなり、作業環境もクリーンになりますが、運用コストは燃料価格ではなく電力価格に左右されます。

コアレス誘導炉とチャンネル誘導炉

コアレス炉は、さまざまな金属をバッチで溶解するのに優れています。すでに溶融した大量の金属を保持するには、チャンネル誘導炉の方がエネルギー効率が高いことがよくあります。チャンネル炉は、より真の変圧器のように機能し、鉄心によって磁場が溶融金属の小さなループまたは「チャンネル」に集中されます。

効率と装入材料

誘導炉は、材料の完全な浴を溶解するときに最も効率的です。少量の固体スクラップから開始する場合、磁場と装入物の結合が効果的でないため、効率が低下する可能性があります。

目標に合った適切な選択をする

誘導炉を使用するかどうかの決定は、材料、望ましい品質、および操作の規模に完全に依存します。

- 高純度溶解または精密合金の作成が主な焦点である場合:クリーンで密閉された加熱と自然な攪拌作用により、誘導炉が優れています。

- 大量の溶融金属を温度で保持することが主な焦点である場合:チャンネル誘導炉が通常、最もエネルギー効率の高い選択肢です。

- 単純な熱処理または低コストの大量溶解が主な焦点である場合:従来のガス燃焼炉または抵抗加熱炉の方が経済的な解決策である可能性があります。

最終的に、誘導炉を選択することは、冶金プロセスを高度に制御することを選択することです。

要約表:

| コンポーネント/機能 | 機能における役割 | 主な利点 |

|---|---|---|

| 誘導コイル | ACで磁場を生成 | 非接触で効率的な加熱を可能にする |

| 渦電流 | 内部加熱のために金属に誘導される | 均一な温度で迅速な溶解 |

| 電磁攪拌 | 溶融金属を循環させる | 均一性と品質を保証 |

| 制御された雰囲気 | 不活性ガスで密閉された環境 | 高純度のための酸化低減 |

| 電源 | 商用電力を高周波ACに変換 | プロセスを正確に制御 |

精度と効率で金属溶解プロセスを向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様独自の実験要件を満たすための強力な詳細カスタマイズ機能によって支えられています。高純度金属、精密合金、または大規模な溶解に取り組んでいる場合でも、KINTEKはお客様の作業を最適化するための専門知識を持っています。今すぐお問い合わせください。当社の誘導炉がお客様のラボの性能をどのように変革し、優れた結果を達成できるかについてご相談ください!

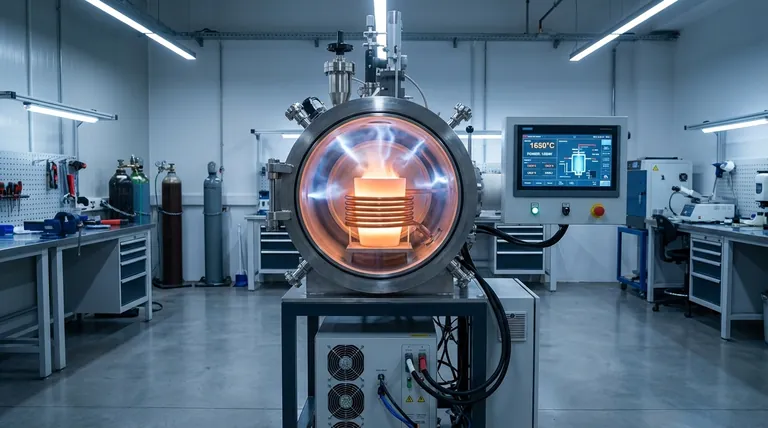

ビジュアルガイド