誘導加熱において、周波数は材料内のどこに熱が発生するかを決定するための主要な制御ノブです。 交流(AC)の周波数は、熱の浸透深さを直接決定します。高周波は浅い表面レベルの熱を発生させ、低周波は部品の奥深くまで浸透します。

適切な周波数を選択することは、「より熱くする」ことではなく、熱がどこで発生するかを正確に制御することです。ギアの表面硬化からるつぼ内の金属の溶解まで、誘導プロセスの効率と成功全体は、周波数を材料と目的の結果に一致させるかどうかにかかっています。

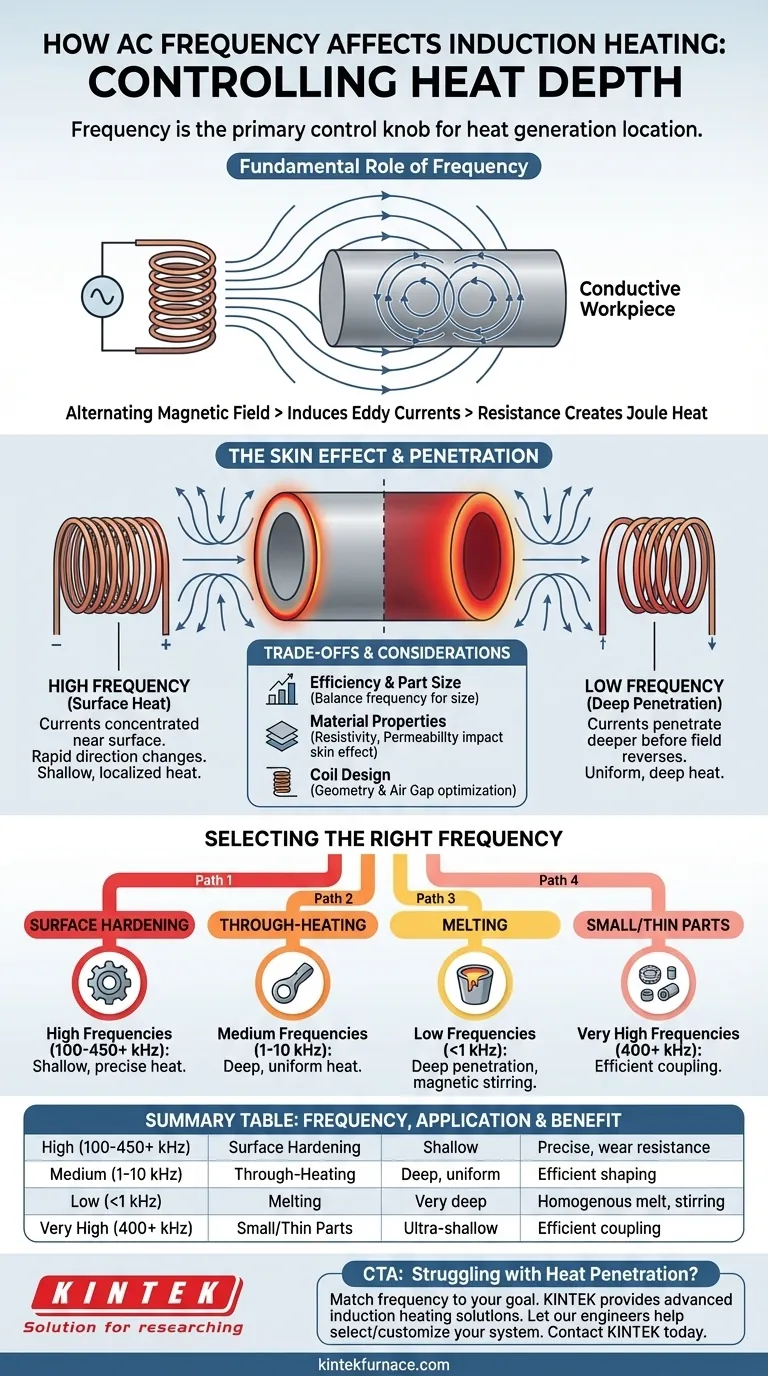

周波数の基本的な役割

周波数が熱をどのように制御するかを理解するためには、まず誘導の核となるメカニズムを見る必要があります。このプロセスは、物理的な接触なしに熱を発生させるために、変化する磁場を作り出すことに依存しています。

源:交流磁場

誘導加熱システムは、交流電源に接続されたコイルから始まります。ACがこのコイルを流れると、その周りに強力で急速に変化する磁場が発生します。

渦電流の誘導

鋼片などの導電性のワークピースがこの磁場内に置かれると、磁場はその部品内に電気電流を誘導します。これらの循環電流は渦電流として知られています。

抵抗が熱を発生させる

ワークピースの材料は、これらの渦電流の流れに対して自然な抵抗を持っています。この抵抗が電子の摩擦を生み出し、ジュール熱として知られる原理により、強烈で局所的な熱が発生します。

周波数が熱浸透をどのように制御するか:表皮効果

ACの周波数は単なる背景情報ではなく、表皮効果と呼ばれる現象により、渦電流の挙動を決定する重要な要素です。

表皮効果とは?

表皮効果とは、交流電流が導体の表面近くに集中する傾向です。誘導された渦電流はワークピースの最も外側の表面で最も強く、その密度は中心に向かって指数関数的に減少します。

高周波:熱を表面に集中させる

より高い周波数は、磁場がより速く方向を変える原因となります。これにより、誘導された渦電流は材料表面の非常に薄い層に流れることを余儀なくされます。なぜなら、磁場が反転する前に深く浸透する時間がないからです。

その結果、浅いゾーンで急速かつ集中的な加熱が得られます。これは、部品のコアを強靭で延性のあるままに保ちながら、硬く耐摩耗性のある表面が必要な浸炭焼入れなどの用途に理想的です。

低周波:熱をより深く導く

より低い周波数は、よりゆっくりと反転する磁場を生成します。これにより、渦電流は材料のインピーダンスを克服し、減衰する前に部品の奥深くまで浸透する時間が得られます。

これにより、より深く均一な熱分布が得られます。これは、鍛造、成形、または溶接のための部品の予熱などの全体加熱用途に好ましい方法です。また、大量の金属を溶解するためにも使用されます。

トレードオフと考慮事項の理解

周波数の選択は、単に目的の加熱深さだけでなく、効率と材料特性も同様に重要となるバランスの取れた行為です。

効率と部品サイズ

エネルギーがコイルからワークピースへ効率的に伝達されるためには、周波数が部品のサイズに適している必要があります。非常に小さな部品に対して周波数が低すぎると、「結合」が悪くなり、磁場がほとんど相互作用せずに通過するため、非効率な加熱につながります。

逆に、全体加熱を目的とした巨大な部品に対して非常に高い周波数を使用するのは非常に非効率的です。コアが冷たいままである間、表面を過度に加熱することにエネルギーを浪費することになります。

材料特性

材料の電気抵抗率と透磁率も表皮効果に影響を与えます。銅のような高い導電性材料は、同じ加熱深さを達成するために、鋼のような導電性の低い材料とは異なる周波数の考慮が必要です。

コイル設計と結合

誘導コイル自体の設計は、周波数と不可分に関連しています。コイルの形状とワークピースからの距離(「エアギャップ」)は、選択された周波数と用途に対して強力で一貫した磁場を生成するように最適化されなければなりません。

用途に適した周波数の選択

周波数の選択は、加熱プロセスの目標によって完全に決定されるべきです。システムは、低周波数(50/60 Hzのライン周波数)から中周波数(1〜10 kHz)、高周波数(100 kHz超からMHz範囲)まで多岐にわたります。

- 表面硬化または浸炭焼入れが主な目的の場合: 浅く正確な熱ゾーンを生成するために、高周波数(通常100 kHz〜450 kHz以上)を使用します。

- 鍛造または成形のための全体加熱が主な目的の場合: 部品の奥深くまで熱を均一に伝導させるために、低〜中周波数(通常1 kHz〜10 kHz)を使用します。

- 大量の金属溶解が主な目的の場合: 均質な溶解のために深い浸透と磁気攪拌効果を確実にするために、非常に低い周波数(1 kHz未満)を使用します。

- 非常に小さく薄い部品の加熱が主な目的の場合: 小さな質量との効率的な結合を確実にするために、非常に高い周波数(400 kHz以上)を使用します。

周波数制御を習得することが、誘導加熱の精度、速度、効率を解き放つ鍵となります。

要約表:

| 周波数範囲 | 主な用途 | 熱浸透 | 主な利点 |

|---|---|---|---|

| 高(100 kHz - 450 kHz以上) | 表面/浸炭焼入れ | 浅い、表面レベル | 耐摩耗性のための正確な局所熱 |

| 中(1 kHz - 10 kHz) | 全体加熱(鍛造、成形) | 深く、均一 | 成形のための効率的なコア加熱 |

| 低(1 kHz未満) | 大量溶解 | 非常に深い | 攪拌効果による均質な溶解 |

| 超高(400 kHz以上) | 小型/薄型部品の加熱 | 超浅い | 小さな質量との効率的な結合 |

プロセスに適した熱浸透を達成するのに苦労していませんか? 効率的で正確な誘導加熱の鍵は、周波数を特定の材料と用途の目標に合わせることです。KINTEKでは、卓越した研究開発と社内製造を活用して、高度な誘導加熱ソリューションを提供しています。表面硬化、深い全体加熱、または溶解のためのシステムが必要な場合でも、当社の専門知識により、お客様固有の要件に最適な周波数制御が保証されます。

当社のエンジニアが最適なシステムの選択またはカスタマイズをお手伝いします。 KINTEKに今すぐお問い合わせいただき、当社の高温炉ソリューションがお客様の研究室の能力と効率をどのように向上させることができるかをご相談ください。

ビジュアルガイド