要するに、高度なシーリング技術は、制御されていない空気の漏れを最小限に抑えることによって、ロータリーキルンの性能を直接的に向上させます。この単一の動作により、内部温度が安定し、化学反応に必要な正確な雰囲気条件が維持され、燃料消費量が劇的に削減され、大幅なコスト削減と製品品質の向上がもたらされます。

ロータリーキルンは本質的に制御された環境です。高度なシールは、その環境の完全性を保護し、キルンを非効率で予測不可能なシステムから、高効率で安定した処理ユニットへと変貌させます。

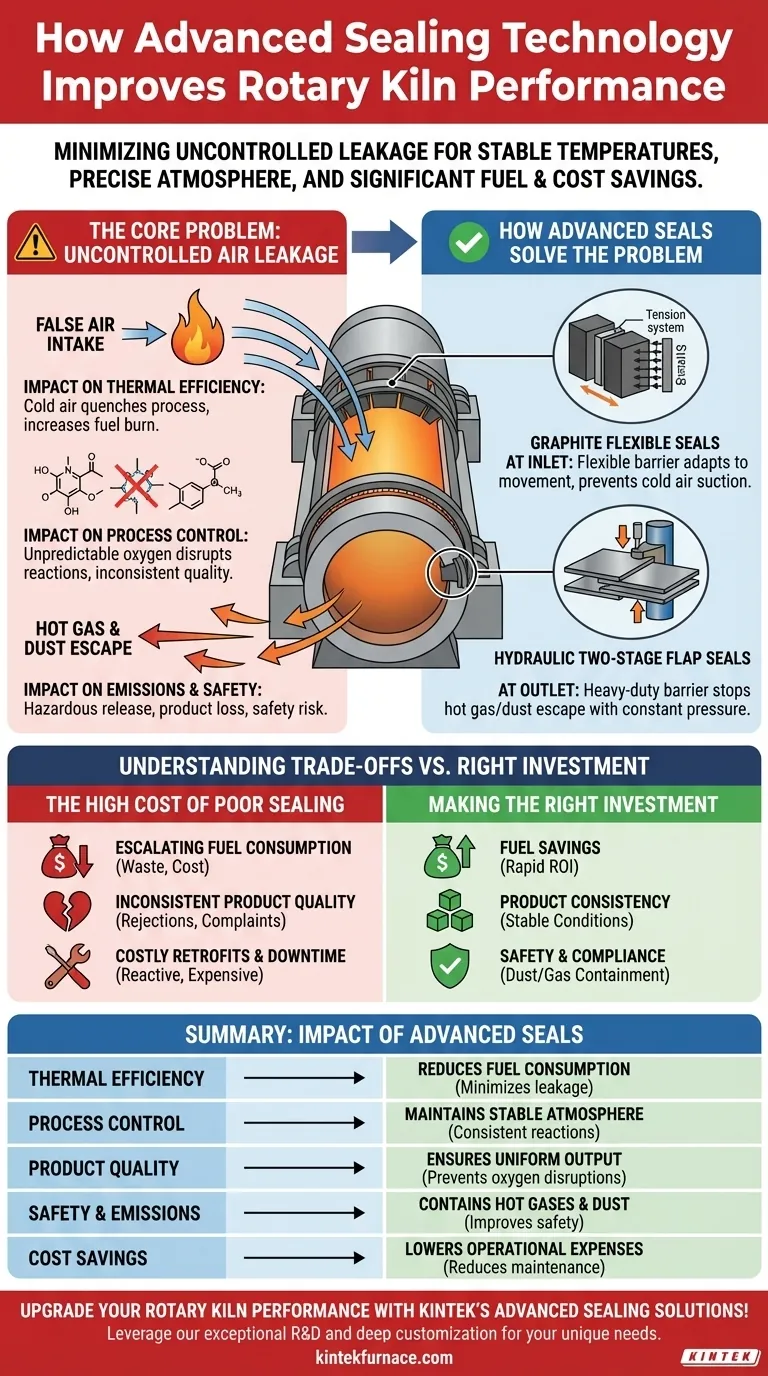

主な問題:制御されていない空気漏れ

ロータリーキルン操作における主要な課題は、空気とガスの流れを管理することです。不適切なシールは絶え間ない妥協の状態を生み出し、プロセス全体を損ないます。

熱効率への影響

ロータリーキルンは巨大な熱を封じ込めるように設計されています。冷たい空気がシステムに漏れ込むと(「偽の空気」と呼ばれることがよくあります)、プロセス温度は直ちに低下します。

その結果、システムのバーナーは、この流入する冷たい空気を補い、温度を設定点に戻すためだけに、はるかに懸命に稼働しなければならなくなります。これは、シールの不十分なキルンにおけるエネルギー浪費の単一最大の原因です。

プロセス制御への影響

キルン内での多くの化学プロセス(石灰生産など)では、酸素レベルが制御された特定の雰囲気が必要です。

制御されていない空気の漏れは、予測不可能な量の酸素を導入し、これらのデリケートな反応を妨げます。これは製品品質の一貫性の低下、生産量の減少、原材料の浪費につながります。シールは、効果的な処理に必要な制御された状態を維持するために極めて重要です。

排出ガスと安全性への影響

シールは空気が入るのを防ぐだけでなく、高温ガスや粉塵が外に出るのも防ぎます。

逃げ出す高温ガスは安全上の危険であり、環境上の懸念事項です。さらに、逃げ出す粉塵は貴重な製品の損失を意味し、高価な清掃を必要とする危険な作業環境を作り出します。

高度なシールが問題を解決する方法

最新のシーリングシステムは、回転するキルンシェルと、入口および出口の両端にある固定ハウジングとの間に強固なバリアを形成するように設計されています。

グラファイトフレキシブルシール

これらのシールは、張力システムによって所定の位置に保持されたグラファイトブロックを使用することがよくあります。グラファイトの自然な潤滑特性と高温耐性により、回転するキルンシェルにしっかりと押し付けられます。

これにより、キルンのわずかな動きや不完全性にも適応できるタイトで柔軟なバリアが形成され、キルンの供給端に冷たい空気が吸い込まれるのを効果的に防ぎます。

油圧式二段フラップシール

キルン排出口で使用されるこれらの頑丈なシステムは、複数の層の重ね合わせた鋼板(フラップ)を使用して、逃げ出す高温ガスや粉塵に対する強力なバリアを形成します。

油圧システムにより、フラップに常時均一な圧力がかけられ、高温や排出口での高い摩耗という過酷な条件下でもシールの完全性が維持されます。

不十分なシーリングのトレードオフを理解する

不十分なシールを無視することはコスト削減策ではなく、適切なアップグレードへの投資をはるかに上回る、継続的で複利的な損失を受け入れていることになります。

燃料消費の増大

浪費される燃料による財政的損失は、最も直接的かつ重大な結果です。かなりの空気漏れがあるキルンでは、エネルギー消費量が劇的に増加し、運用収益性に直接影響を与えます。

製品品質の一貫性のなさ

不安定な雰囲気によりプロセス制御が失われると、最終製品の品質が低下します。これは、バッチの廃棄、顧客からの苦情、および運用上の評判の低下につながる可能性があります。

費用のかかる改修とダウンタイム

最終的に、不十分なシールによって引き起こされる性能低下は持続不可能になります。これは、受動的で、しばしば緊急のアップグレードを強いることになります。その結果生じる新しい機器への投資と、延長された計画外の改修サイクルは、積極的なメンテナンスとアップグレードよりもはるかに高価です。

シーリングへの適切な投資を行う

高度なシーリング技術への投資を選択することは、運用の複数の領域で利益をもたらす戦略的な決定です。

- 運用コストの削減が主な焦点である場合: シールアップグレードを優先してください。燃料消費量の即時かつ劇的な削減は、通常、迅速な投資収益率をもたらします。

- 製品の一貫性向上を主な焦点とする場合: 高品質で反復可能な生産に必要な安定した熱的・大気的条件を維持するためには、効果的なシールは交渉の余地がありません。

- 安全性とコンプライアンスの向上が主な焦点である場合: 最新のシールは、プロセス粉塵や有害ガスを封じ込め、より安全な職場環境と環境規制の順守を確実にするために不可欠です。

結局のところ、キルンのシーリングシステムを単なる消耗部品としてではなく、基礎的なコンポーネントとして捉えることが、運用の可能性を最大限に引き出す鍵となります。

要約表:

| 側面 | 高度なシールの影響 |

|---|---|

| 熱効率 | 冷たい空気の漏れを最小限に抑えることで燃料消費量を削減 |

| プロセス制御 | 一貫した反応のために安定した雰囲気条件を維持 |

| 製品品質 | 酸素の乱れを防ぎ、均一な出力を保証 |

| 安全性と排出ガス | 高温ガスと粉塵を封じ込め、職場での安全性を向上 |

| コスト削減 | 運用費用を削減し、メンテナンスのダウンタイムを短縮 |

KINTEKの高度なシーリングソリューションでロータリーキルンの性能をアップグレードしましょう! 卓越した研究開発と社内製造を活用し、当社はロータリー炉などの高温炉システムを提供し、お客様固有のニーズに合わせて深くカスタマイズします。燃料費を削減し、製品の一貫性を高め、安全性を確保してください—オーダーメイドのソリューションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用