本質的に、真空管状炉と真空マッフル炉の違いは、その内部形状と実行できる作業の規模にあります。真空管状炉は、加熱チャンバーとして長く狭いチューブを使用するため、小型または均一な試料の精密作業に最適です。対照的に、真空マッフル炉は、大型で箱型のチャンバーを採用しており、かさばる、多数の、または不規則な形状の材料に対応するように設計されています。

どちらの炉も制御された無酸素環境を作り出しますが、あなたの選択は直接的なトレードオフを表します。真空管状炉は小規模な用途で優れた温度均一性を提供しますが、真空マッフル炉は容量とより大きな処理量を扱う柔軟性を優先します。

用語を分解する

違いを理解するには、それぞれの名前の2つの部分、すなわち環境(「真空」)とチャンバーの種類(「チューブ」または「マッフル」)を切り離すことが重要です。

真空環境の役割

どちらの炉タイプも、まず第一に真空炉です。その主要な機能は、低圧環境で材料を加熱し、空気やその他の反応性ガスを効果的に除去することです。

この真空は、高温処理中に材料表面での酸化、汚染、および望ましくない化学反応を防ぐために不可欠です。

チャンバーの役割:チューブ vs. マッフル

「チューブ」と「マッフル」という用語は、試料が置かれる物理的なチャンバーの形状とデザインを説明しています。

チューブ炉は、通常セラミックまたは石英製の円筒形のチューブを使用します。発熱体は、このチューブの外側に配置され、その中心軸に沿って非常に均一な温度ゾーンを作り出します。

マッフル炉は、より大きな断熱キャビネット内に収まる箱型のチャンバー(「マッフル」)を使用します。発熱体は通常、キャビネット内だがマッフルの外側、または時にはマッフルの壁に埋め込まれて、内部容積を加熱します。

主な識別要因

チャンバーデザインの違いは、あなたの選択を導くいくつかの実用的な違いにつながります。

試料のサイズと形状

これが最も重要な識別要因です。チューブ炉の狭い直径は、本質的に内部に収まる小型、細長い、または粉末状の試料に限定されます。

マッフル炉は、箱型チャンバーにより、はるかに大きな内部容積を提供します。大型の部品、一度に複数のアイテム、または不規則な形状の材料を処理するための明確な選択肢です。

温度均一性と制御

その円筒形形状と外部加熱により、チューブ炉は正確で非常に均一な熱ゾーンを作り出すのに優れています。これにより、科学研究や厳密な温度制御が最優先されるプロセスに理想的です。

現代のマッフル炉も優れた温度制御を備えていますが、大きな長方形の容積を完璧に均一に加熱することはより困難です。これらは、チャンバー全体でわずかな温度変動が許容される一括加熱により適しています。

運用上の使用とスループット

チューブ炉は、一般的に少量のバッチプロセスに使用されます。その設定は、R&D、材料試験、および専門的な小規模生産に適しています。

マッフル炉は、より高いスループット向けに構築されています。その大きなドアとチャンバーにより、かさばる材料の積み降ろしが容易になり、産業生産環境で主要な存在となっています。

トレードオフの理解

これら2つの炉の中から選択するには、それらの固有の限界を認識する必要があります。どちらも普遍的に優れているわけではありません。単に異なるタスク用に設計されています。

チューブ炉の限界

主なトレードオフはスケールです。チューブの厳密な物理的制約は、試料が収まらない場合、その精度に関わらず炉は選択肢にならないことを意味します。あらゆる形態の一括処理には不向きです。

マッフル炉の妥協点

主な妥協点は、チューブ炉と比較して絶対的な温度均一性が低下する可能性があることです。ほとんどの用途には優れていますが、試料全体で最高レベルの精度を要求するプロセスには、チューブ設計の集中的な加熱がより適している場合があります。また、より大きな容積を加熱するため、非常に小さい試料ではエネルギー効率が低下する可能性があります。

あなたの用途に最適な選択をする

あなたの特定の材料と処理目標が正しい選択を決定します。試料の物理的性質とプロセスが要求する精度に基づいて決定してください。

- 小型、均一、または粉末状の試料の精密処理が主な焦点である場合: 真空管状炉は、その優れた温度制御と均一性により、優れた選択肢です。

- 大型部品、かさばる材料、または複数のアイテムを同時に処理することが主な焦点である場合: 真空マッフル炉は、その著しく大きな内部容量により、唯一の実用的な選択肢です。

- あらゆる試料の表面酸化防止が主な焦点である場合: どちらの炉もこれを達成できるため、決定は材料の物理的なサイズと形状に戻るべきです。

選択が試料の形状とプロセスの精度のどちらにかかるかを理解することで、技術的な要件に完全に合致する炉を自信を持って選択できます。

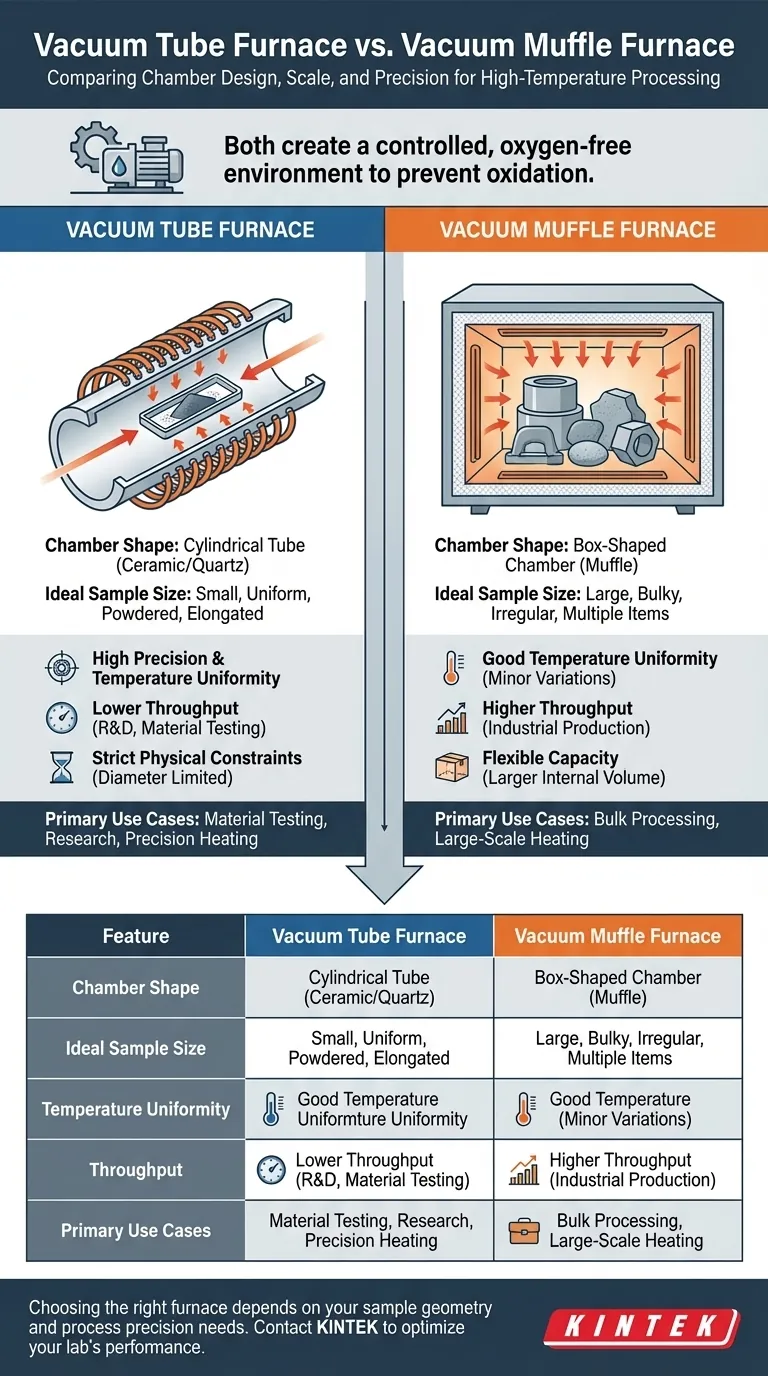

要約表:

| 特徴 | 真空管状炉 | 真空マッフル炉 |

|---|---|---|

| チャンバー形状 | 円筒形チューブ | 箱型チャンバー |

| 理想的な試料サイズ | 小型、均一、または粉末状 | 大型、かさばる、または不規則 |

| 温度均一性 | 高精度と均一性 | 良好、わずかな変動あり |

| スループット | 低い、R&Dおよび少量バッチ向け | 高い、産業生産に理想的 |

| 主な使用事例 | 材料試験、研究、精密加熱 | 一括処理、大規模加熱 |

あなたの研究室に最適な炉の選択に苦労していませんか? KINTEKでは、お客様のニーズに合わせた高度な高温ソリューションを専門としています。卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力な深いカスタマイズ能力により、小型試料の精度が必要な場合でも、大量処理の容量が必要な場合でも、お客様固有の実験要件を正確に満たすことができます。炉の選択が研究の妨げにならないように、今すぐお問い合わせください。KINTEKがお客様のラボのパフォーマンスと効率をどのように最適化できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1400℃高温石英アルミナ管状実験室炉

- 底部昇降式ラボ用マッフル炉

- 高圧実験室用真空管状炉 水晶管状炉