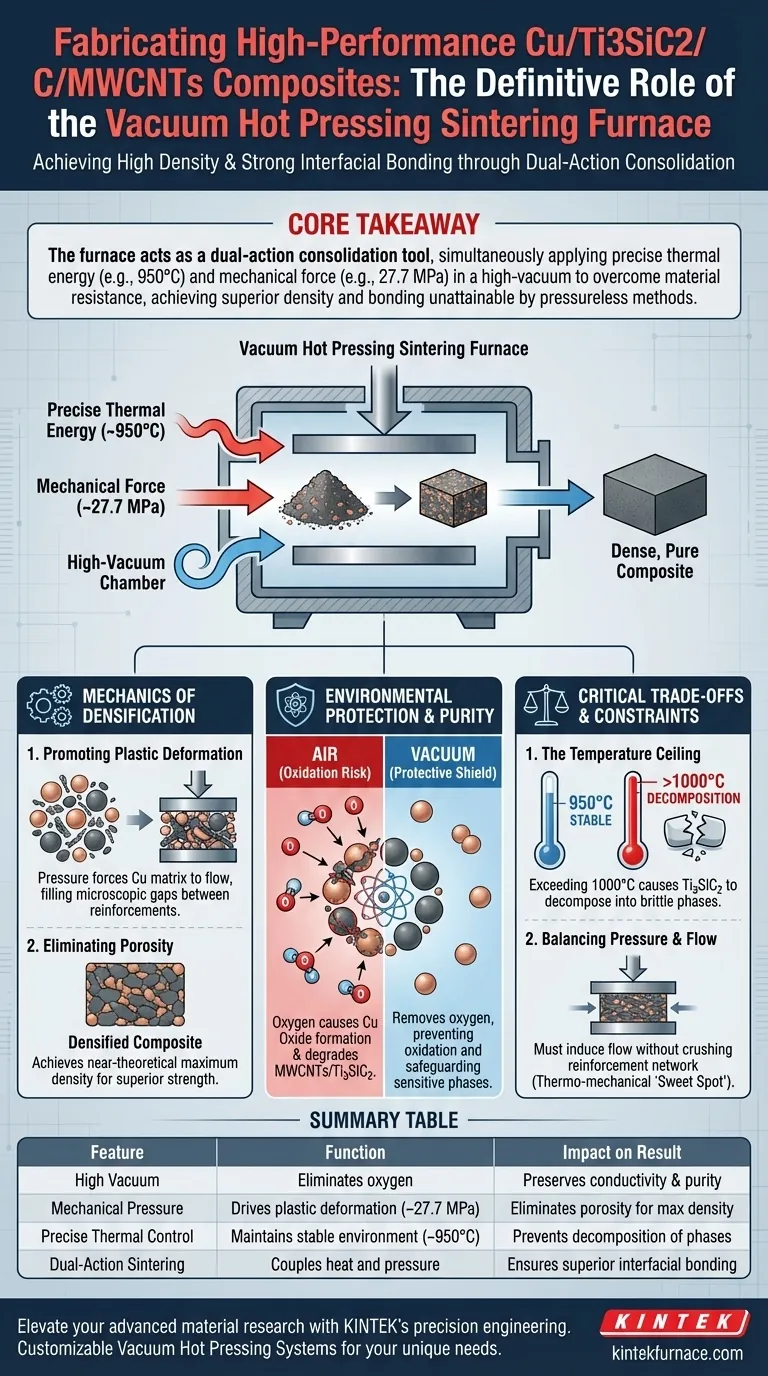

真空熱間プレス焼結炉は、高性能Cu/Ti3SiC2/C/MWCNTs複合材料の製造における決定的な処理環境として機能します。 高真空チャンバー内で、精密な熱エネルギー(通常950℃)と機械的力(約27.7 MPa)を同時に印加します。この特定の組み合わせにより、銅マトリックスの塑性変形が促進され、気孔率が除去されると同時に、敏感なカーボンナノチューブやセラミック相が破壊的な酸化から保護されます。

主なポイント この炉は、単なる加熱装置ではなく、二重作用の固化ツールとして機能します。真空中で機械的圧力と熱エネルギーを組み合わせることで、材料が本来持つ焼結への抵抗を克服し、圧力なしの方法では再現できない高密度と強力な界面結合を実現します。

高密度化のメカニズム

塑性変形の促進

この複合材料の焼結における主な課題は、内部の空隙を除去することです。炉は大きな機械的圧力(例:27.7 MPa)を印加し、銅マトリックス粒子に塑性変形を発生させます。 この流動により、金属は硬いTi3SiC2およびMWCNT補強材間の微細な隙間を埋めることができます。

気孔率の除去

加熱によって軟化された粉末混合物を機械的に圧縮することにより、炉は物理的に気孔を閉じます。このプロセスは、熱拡散のみに頼るよりもはるかに効果的です。その結果、理論上の最大値に近い密度を持つ複合材料が得られ、優れた機械的強度と導電性が保証されます。

環境保護と純度

マトリックスの酸化防止

銅は焼結温度で酸化されやすいです。炉の真空環境は、大気中の酸素を除去します。これにより、酸化銅の介在物の形成が防止されます。これらは材料を弱め、電気伝導性を妨げる可能性があります。

補強相の保護

カーボンナノチューブ(MWCNT)とMAX相セラミック(Ti3SiC2)の両方とも、空気中での高温劣化に敏感です。真空は保護シールドを作成し、ナノチューブの構造的完全性とセラミック相の化学量論を維持します。これにより、マトリックスと補強材の間の強力な界面結合が確保され、脆性破壊が防止されます。

重要なトレードオフと制約

温度上限

熱は焼結に必要ですが、精密な制御が最優先されます。炉は950℃付近で安定性を維持する必要があります。温度が1000℃を超えると、Ti3SiC2相は脆いTiC相とCu-Si化合物に熱分解する可能性があり、複合材料の延性が低下します。

圧力と流動のバランス

機械的圧力は流動を誘発するのに十分である必要がありますが、補強構造を損傷しないように制御する必要があります。真空熱間プレス方法は、マトリックスが補強ネットワークを破壊したり、望ましくない化学反応を引き起こしたりすることなく流動する熱機械的な「スイートスポット」を見つけることに依存しています。

目標に合わせた選択

- 主な焦点が最大密度の場合: 保持時間中に機械的圧力(約27〜30 MPa)を維持し、材料をすべての粒子間空隙に押し込むことができる炉であることを確認してください。

- 主な焦点が材料純度の場合: 酸素を除去してMWCNTとTi3SiC2が化学的に無傷であることを保証するために、高真空能力を備えた炉を優先してください。

- 主な焦点が相安定性の場合: Ti3SiC2補強材の不可逆的な分解を防ぐために、処理温度を950℃に厳密に制限してください。

製造の成功は、温度、圧力、真空の厳密な同期にかかっており、複雑な内部構造を劣化させることなく材料を高密度化します。

概要表:

| 特徴 | 複合材料製造における機能 | 結果への影響 |

|---|---|---|

| 高真空 | 銅の酸化を防ぐために酸素を除去する | 電気伝導性と純度を維持する |

| 機械的圧力 | 塑性変形を促進する(約27.7 MPa) | 最大密度のために気孔率を除去する |

| 精密な熱制御 | 安定した環境を維持する(約950℃) | Ti3SiC2およびMWCNTの分解を防ぐ |

| 二重作用焼結 | 熱と圧力を同時に組み合わせる | 圧力なしの方法よりも優れた界面結合を保証する |

KINTEKの精密エンジニアリングで先端材料研究をレベルアップしましょう。専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル炉、管状炉、ロータリー炉、CVDシステムなど、カスタマイズ可能な真空熱間プレスシステムやその他の実験用高温炉を提供しており、お客様固有の製造ニーズに対応します。Cuベースの複合材料や先端セラミックスを開発する場合でも、当社の技術はお客様のプロジェクトに必要な密度と純度を保証します。カスタムソリューションについてKINTEKに今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 真空熱間プレス圧力はAl-Si/グラファイトの微細構造にどのように影響しますか?異方性配向をマスターする

- 熱と圧力の調整された制御は、熱間プレスにどのような利益をもたらしますか?優れた材料密度と強度を実現

- ZnSホットプレス焼結において高真空が不可欠な理由とは?赤外線透過率を最大化する

- Ti/Al2O3処理における真空熱間プレス焼結炉の役割は何ですか? 99%の密度を達成する

- 真空プレスはどのような業界で一般的に使用されていますか?航空宇宙、医療、エレクトロニクスに不可欠

- 真空熱間プレス装置は、エネルギー・発電分野にどのように貢献しますか?効率と耐久性の向上

- 真空プレスとは何ですか?その主な用途は何ですか?高性能材料加工の可能性を解き放つ

- 真空熱間プレス炉は、ZnS赤外線セラミックスの製造にどのように貢献しますか?光学品質の最適化