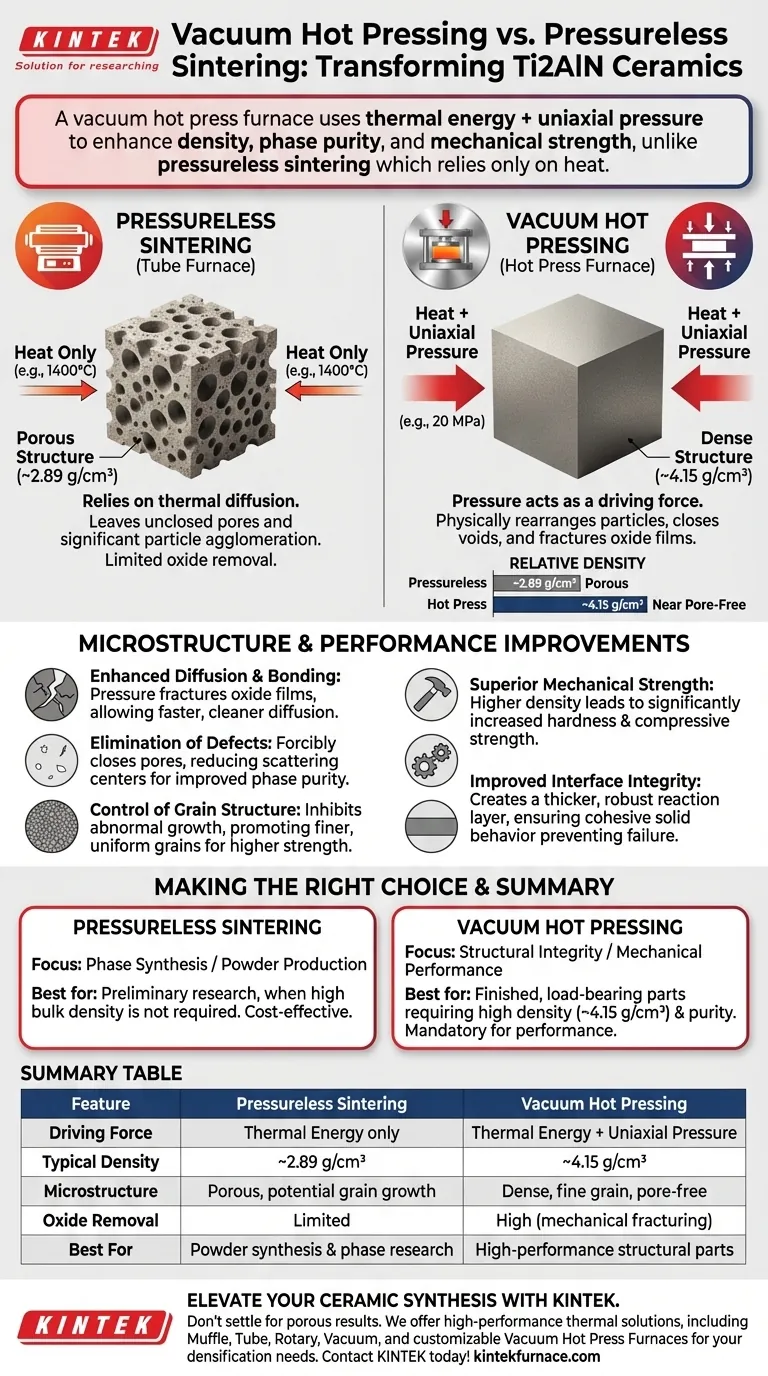

真空熱間プレス炉は、高い熱エネルギーに加えて一軸機械圧力を印加することにより、Ti2AlNセラミックスの品質を根本的に変革します。従来の無加圧焼結ではしばしば密度が約2.89 g/cm³の多孔質材料が得られるのに対し、熱間プレスの圧力支援メカニズムは密度を約4.15 g/cm³まで高め、ほぼ気孔のない、機械的に優れた部品をもたらします。

主なポイント 無加圧焼結は熱のみに依存しており、Ti2AlNのような複雑なセラミックスの気孔を排除できないことがよくあります。真空熱間プレスは、機械圧力を追加の「駆動力」として導入し、粒子を物理的に再配列させて結合させます。これにより空隙が閉じ、表面酸化物が破壊され、密度、相純度、機械的強度が最適化された材料が得られます。

緻密化のメカニズム

運動論的限界の克服

無加圧焼結(標準的な管状炉を使用)では、材料は温度(例:1400°C)のみによって駆動される原子拡散に依存します。これにより、閉じられていない気孔が残り、著しい粒子凝集が生じることがよくあります。

機械的圧力の役割

真空熱間プレスは、加熱プロセス中に一軸圧力(例:20 MPa)を印加します。これにより、熱エネルギーと協働する外部の駆動力が提供されます。粒子を物理的に押し付け、再配列を促進し、空隙が満たされることを保証します。

定量的な密度増加

結果の違いは劇的です。圧力なしで合成されたTi2AlNサンプルは、相対密度約2.891 g/cm³を達成します。同じ熱条件下で圧力支援を行うと、密度は約4.15 g/cm³に増加します。

微細構造の改善

拡散と結合の強化

高密度化は、単に粒子をより密に詰めることだけではありません。結合が重要です。印加された圧力は、セラミックス合成における一般的な障壁である粉末表面の酸化膜を破壊するのに役立ちます。これらの膜を破壊することで、粒界での元素(Ti、Al、N)間のよりクリーンで迅速な拡散が可能になります。

欠陥の除去

熱間プレスは、気孔を強制的に閉じることで、内部欠陥を大幅に削減します。類似のセラミックスシステムでは、この散乱中心(気孔や粒界)の減少が物理的特性の向上につながることが示されています。Ti2AlNでは、これは実質的に改善された相純度として現れ、材料が二次副生成物ではなく所望の結晶構造で構成されていることを保証します。

結晶構造の制御

圧力は異常粒成長を抑制します。無加圧環境では、結晶粒が不均一に成長し、材料が弱くなる可能性があります。熱間プレスの機械的拘束により、より細かく均一な結晶構造が促進され、これは材料強度の向上に直接関連しています。

性能への影響

優れた機械的強度

気孔率の除去は、機械的性能に直接相関します。粒間結合が強い高密度体は、多孔質で無加圧焼結されたものと比較して、硬度と圧縮強度が大幅に高くなります。

界面整合性の向上

圧力支援による拡散は、粒子間に厚く、より強固な反応層を形成します。この「遷移ゾーン」により、材料は緩く結合した粒子の集合体ではなく、凝集した固体として機能し、応力下での破壊を防ぎます。

トレードオフの理解

装置の複雑さ

真空/雰囲気管状炉は、Ti2AlNを生成するために必要な固相反応を誘発する能力があります。目標が単なる予備合成または粉末作成である場合、管状炉は十分であり、おそらくより費用対効果が高いです。

圧力の必要性

しかし、構造用途においては、管状炉は不十分です。完成部品に必要な緻密化を提供できません。熱間プレスは複雑さとコストを追加しますが、完全に緻密な、荷重支持セラミック部品が目標である場合は必須です。

目標に合わせた最適な方法の選択

特定のTi2AlN要件に最適な焼結方法を選択するには、以下を考慮してください。

- 主な焦点が相合成/粉末製造の場合:無加圧焼結(管状炉)に依存してください。これは主要な結晶相を正常に生成し、高いバルク密度が不要な場合に適しています。

- 主な焦点が構造的完全性/機械的性能の場合:真空熱間プレスを使用する必要があります。これは、硬度を最大化し、気孔率を減らし、相純度を確保するために必要な約4.15 g/cm³の密度を達成する唯一の方法です。

最終的に、熱は化学反応を開始しますが、高パフォーマンスアプリケーションに必要な構造的完全性を保証するのは圧力の印加です。

概要表:

| 特徴 | 無加圧焼結(管状炉) | 真空熱間プレス |

|---|---|---|

| 駆動力 | 熱エネルギーのみ | 熱エネルギー + 一軸圧力 |

| 典型的な密度 | 約2.89 g/cm³ | 約4.15 g/cm³ |

| 微細構造 | 多孔質、粒成長の可能性あり | 緻密、微細粒、無気孔 |

| 酸化物除去 | 限定的 | 高(機械的破壊) |

| 最適な用途 | 粉末合成と相研究 | 高性能構造部品 |

KINTEKでセラミックス合成をレベルアップ

アプリケーションが構造的完全性を要求するのに、多孔質な結果で妥協しないでください。KINTEKは、先進材料研究の厳しい要求を満たすように設計された業界をリードする熱ソリューションを提供しています。専門的な研究開発と製造に裏打ちされた、高性能のマッフル、管状、ロータリー、真空、CVDシステム、およびお客様固有の緻密化ニーズに合わせてカスタマイズされた真空熱間プレス炉を提供しています。

予備的な相合成を行っている場合でも、荷重支持Ti2AlN部品を製造している場合でも、当社のエンジニアはお客様のプロセスを最適化するお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、ラボに最適な炉を見つけてください!

ビジュアルガイド

関連製品

よくある質問

- Fe系アモルファス合金複合材料の機械的特性を制御するために、真空熱プレス装置における精密な温度制御がなぜ重要なのでしょうか?優れた材料のための冶金学的バランスをマスターする

- 真空ホットプレス技術とは?先進材料の最大密度と純度を実現

- テルル化ビスマスのための実験用油圧プレスを使用する目的は何ですか?熱電グリーンボディの最適化

- ZrC-SiC複合材の作製において、従来の高温焼結炉よりも真空熱間プレス炉が好まれるのはなぜですか? 優れた密度と純度を実現

- 真空熱間プレスによるダイヤモンドドリルの製造において、中周波誘導加熱システムが利用されるのはなぜですか? 高速化と耐久性の向上

- CVDと比較した場合のVHP炉を使用する利点は何ですか?真空熱間プレス(VHP)で強度と効率を高める

- 真空熱間プレス焼結炉の加熱機構はSPSとどう違うのか? 比較ガイド

- ホットプレス炉はどのような産業で一般的に使用されていますか?優れた材料性能を引き出す