基本的に、真空炉は汚染の主な発生源である雰囲気を物理的に除去することによって材料の純度を向上させます。加熱前に空気、湿気、その他の反応性ガスを排気することで、炉は望ましくない化学反応(酸化など)が起こり得ない制御された環境を作り出します。これにより、材料固有の特性が周囲の環境によって劣化することなく、維持または強化されます。

真空炉の基本的な目的は、材料を加熱することだけでなく、反応性の環境から隔離することです。高温は化学反応を劇的に加速させるため、反応物(主に酸素、窒素、水蒸気)を除去することが、最終的な材料の純度と構造的完全性を保証する最も効果的な方法です。

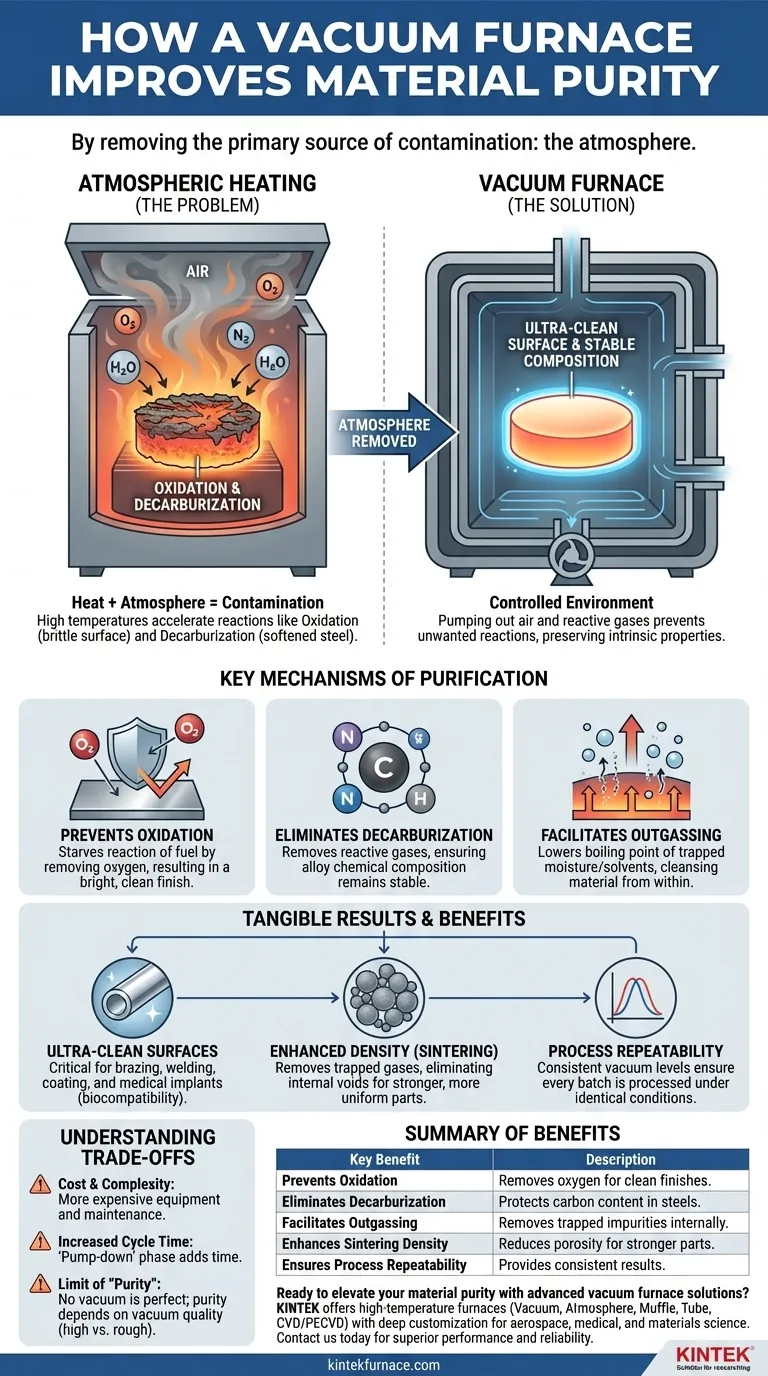

問題点:なぜ加熱が汚染を招くのか

雰囲気に晒して材料を加熱することは、意図的に多くの汚染物質に暴露するようなものです。温度上昇は触媒として働き、材料の組成と性能を永久的に変化させる望ましくない反応を加速させます。

酸化:主要な脅威

酸化は、大気中加熱中に起こる最も一般的な反応です。高温になると、ほとんどの金属は空気中の酸素と容易に反応し、表面に脆く剥がれやすい酸化物層を形成します。

真空環境はこの反応の燃料を断ちます。炉はチャンバーから大部分の酸素分子を除去することで、酸化を効果的に防止し、明るくきれいな表面仕上げを実現します。

脱炭およびその他の反応

酸素以外にも、他の大気ガスが有害な影響を及ぼす可能性があります。特定の鋼合金では、窒素や水素が材料表面付近の炭素と反応することがあり、これを脱炭と呼びます。これにより炭素含有量が減少し、鋼が軟化し、強度を損なう可能性があります。

真空はこの反応性ガスを除去し、合金の化学組成が中心から表面まで安定かつ均一であることを保証します。

アウトガス:閉じ込められた不純物の除去

材料自体には、湿気、溶剤、その他の揮発性化合物が閉じ込められています。真空にするとこれらの物質の沸点が下がり、それらが「沸騰」して、はるかに低い温度で材料から引き出されます。

アウトガスとして知られるこのプロセスは、重要な高温段階が始まる前に材料を内部から浄化します。

真空環境がもたらす結果

これらの望ましくない反応を防ぐことにより、真空炉は最終製品に目に見える改善をもたらします。その利点は、単にきれいな表面を得るという以上に及びます。

超クリーンな表面の実現

酸化やその他の表面反応がないことにより、非常にクリーンな仕上げが得られます。これは、ろう付け、溶接、コーティングなどの後続プロセスを必要とする部品にとって極めて重要です。なぜなら、純粋な表面はより強く、より信頼性の高い接合を保証するからです。

医療用インプラントにとって、この清浄度は生体適合性と体内の有害な反応を防ぐために不可欠です。

内部構造と密度の向上

焼結(粉末材料を熱で融合させるプロセス)などの際、真空は粒子間に閉じ込められたガスを引き出すのに役立ちます。

これらの閉じ込められたガスを除去することで、内部の空隙や多孔性の発生を防ぎ、結果として機械的特性に優れた、より高密度で構造的に均一な最終部品が得られます。

プロセスの再現性の確保

周囲の空気の組成は、湿度や天候によって変動する可能性があります。一方、真空は高度に制御可能で一貫性のある環境です。チャンバーを毎回特定の測定可能な圧力レベルまで排気することで、各バッチが同一の条件下で処理されることが保証され、非常に再現性が高く予測可能な結果が得られます。

トレードオフの理解

真空炉技術は強力ですが、万能の解決策ではありません。その利点は、実際的な考慮事項と天秤にかける必要があります。

コストと複雑性

真空炉は、標準的な大気炉に比べて、購入および保守が著しく複雑で高価です。運用上のオーバーヘッドを増大させる堅牢な真空ポンプ、シール、制御システムが必要です。

サイクルタイムの増加

深い真空を得ることは一瞬では完了しません。チャンバーから空気を排出する「排気(ポンプダウン)」段階が、プロセス全体のサイクルに時間を追加します。一部の大量生産用途では、これが制約要因となる可能性があります。

「純度」の限界

真空は完璧ではありません。チャンバー内には常に何らかの分子が残ります。達成される純度のレベルは、真空の品質(Torrまたはmbarで測定)に直接関係します。航空宇宙や半導体などのクリティカルな用途では、「粗真空」よりも長い時間とより高度な機器を必要とする「高真空」が必要になる場合があります。

プロジェクトへの適用方法

熱処理の選択は、材料の最終目的に基づいて決定されるべきです。

- 電子機器や医療機器の最大純度が主な焦点である場合: 高真空炉は不可欠です。非常に低い圧力を処理できるシステムが必要であり、残留ガスをパージするために複数回の排気・再充填サイクルが有効かもしれません。

- ろう付けやコーティングのための表面酸化防止が主な焦点である場合: 中程度の真空環境で十分なことが多いです。鍵となるのは、接合のための活性な表面を維持するのに十分な酸素を除去することです。

- 焼結部品の最大密度達成が主な焦点である場合: アウトガスを促進する真空の能力が主な利点となります。これにより、内部の空隙が最終部品を弱めるのを防ぎます。

究極的に、真空炉を使用することは、材料の環境を制御し、それによってその最終特性を制御するという意図的な選択です。

要約表:

| 主な利点 | 説明 |

|---|---|

| 酸化を防止 | 酸素を除去し、表面反応を避け、クリーンな仕上げを保証します。 |

| 脱炭を排除 | 窒素などの反応性ガスを除去することで鋼の炭素含有量を保護します。 |

| アウトガスを促進 | 材料から閉じ込められた不純物を除去し、内部純度を高めます。 |

| 焼結密度を向上 | 多孔性を低減し、より強く均一な部品を実現します。 |

| プロセスの再現性を確保 | 一貫した真空レベルを提供し、信頼できる結果をもたらします。 |

高度な真空炉ソリューションで材料の純度を高める準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高温炉を提供しています。当社の製品ラインには、真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を満たすための深いカスタマイズ能力によって裏打ちされています。航空宇宙、医療機器、材料科学のいずれの分野であっても、当社は優れた性能と信頼性を保証します。当社の専門知識を活用して研究室の効率を高め、比類のない結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド