その核心において、マッフル炉と真空炉の主な違いは、加熱中に材料を保護するために使用される方法です。マッフル炉は、密閉されたチャンバー(「マッフル」)内で材料を加熱要素から物理的に隔離することにより、汚染を防ぎます。対照的に、真空炉は、チャンバーから雰囲気全体を積極的に除去し、酸素のような反応性ガスを排除することにより、さらに高い純度レベルを達成します。

これらの炉の選択は、どちらが「より優れている」かではなく、材料がどのような保護方法を必要とするかによります。マッフル炉は汚染物質から隔離し、真空炉はそれらを完全に除去します。

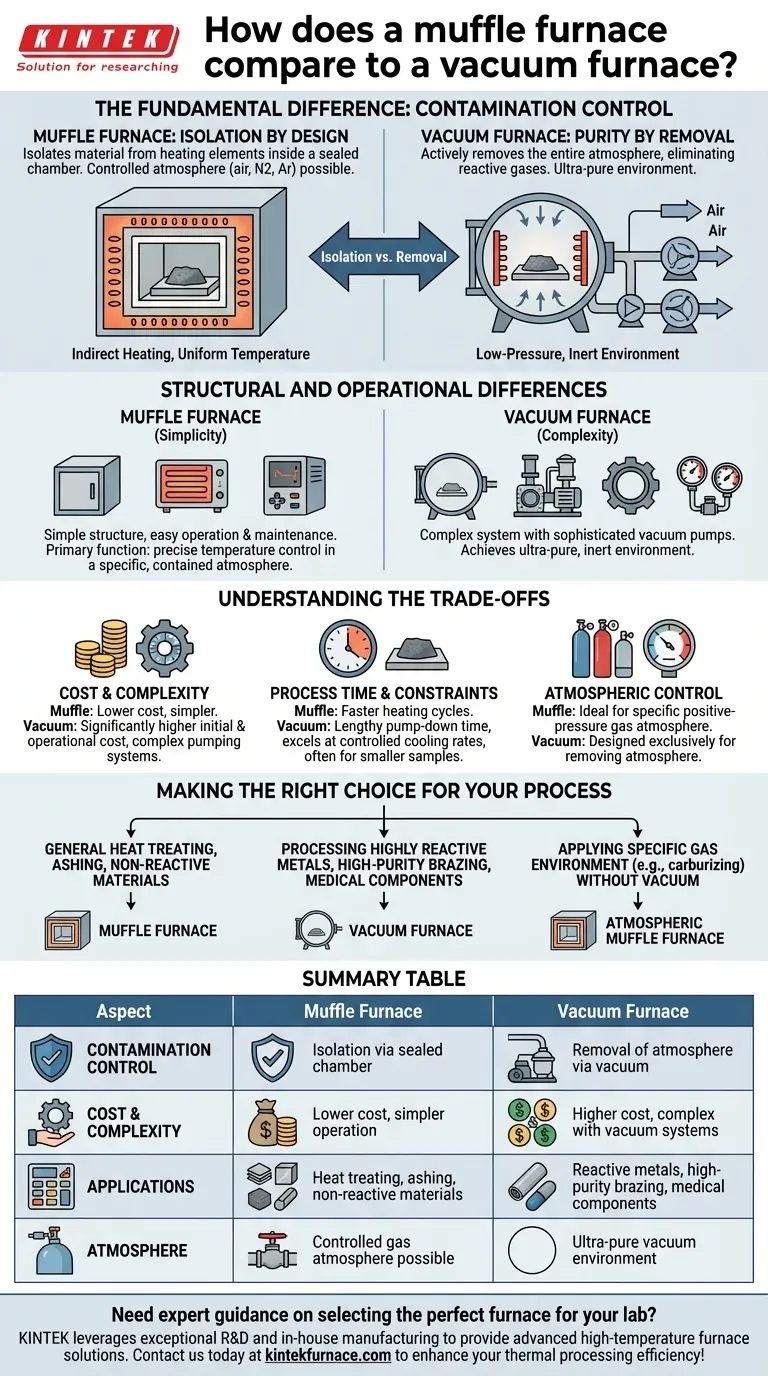

根本的な違い:汚染制御

両方の炉の主な目的は、望ましくない化学反応なしに材料を加熱することです。それらは単に、根本的に異なる方法でこの目標を達成します。

マッフル炉:設計による隔離

マッフル炉は「箱の中の箱」という設計を使用しています。外側のチャンバーには発熱体が収められ、内側の密閉されたチャンバーであるマッフルに材料が置かれます。

この間接加熱方法は、2つの主要な利点を提供します。第一に、材料が発熱体や燃料源と直接接触するのを防ぎ、汚染の原因となる可能性を排除します。第二に、材料周囲の温度分布を非常に均一に保ちます。

これらの炉は、常温空気中で動作することも、特定のガス(窒素やアルゴンなど)でパージして制御された雰囲気を作り出すこともできますが、真空下で動作することはありません。

真空炉:除去による純度

真空炉は、低圧環境を作り出すように設計されています。加熱サイクルが始まる前に、強力なポンプシステムが密閉されたチャンバーから事実上すべての空気とその他のガスを除去します。

雰囲気を除去することで、炉は酸素や窒素のような反応性元素を排除します。これは、酸化、変色、および敏感な材料の完全性を損なう可能性のある他の表面反応を防ぐために重要です。

構造上および操作上の違い

異なる動作原理は、設計、複雑さ、および用途の点で大きく異なります。

シンプルさと雰囲気(マッフル炉)

「ボックス炉」として構成されることが多いマッフル炉は、比較的シンプルな構造です。断熱キャビネット、発熱体、温度コントローラーで構成されています。

真空を必要としないため、その構造はそれほど複雑ではなく、操作と保守が容易です。その主な機能は、特定の密閉された雰囲気内での正確な温度制御です。

複雑さと純度(真空炉)

真空炉は、はるかに複雑なシステムです。加熱チャンバーと制御装置だけでなく、複数のポンプ(例:メカニカルポンプ、拡散ポンプ)、複雑なシール、圧力計を備えた洗練された真空システムも含まれます。

この複雑さは、最も要求の厳しいアプリケーションに必要な超高純度の不活性環境を達成するための必要なトレードオフです。

トレードオフの理解

間違った炉を選択することは、材料を損傷したり、不必要な技術に過剰な投資をしたりすることで、費用のかかる間違いとなる可能性があります。

コストと複雑さ

真空炉は、複雑なポンプシステムのため、初期費用、継続的なメンテナンス、および運用エネルギー消費の点で、著しく高い投資を伴います。マッフル炉は、より経済的で簡単なソリューションです。

処理時間と制約

マッフル炉での加熱サイクルは、真空を作り出すための長い「引き込み」時間が必要ないため、通常はより高速です。しかし、真空炉は、特定の材料特性を達成するために重要となる制御された冷却速度に優れています。

サンプルサイズに関しては、マッフル式のチャンバーは、真空アプリケーションでよく使用される管状炉に比べて、より大きくかさばるサンプルを収容できる傾向があります。

雰囲気制御

これは重要な区別です。マッフル炉は、特定の正圧ガス雰囲気を導入および維持する必要がある場合に理想的です。真空炉は、高純度真空を達成するために雰囲気を除去することに特化して設計されています。

プロセスに最適な選択をする

あなたの決定は、材料の化学的特性と熱処理の望ましい結果に完全にに基づいて行うべきです。

- 一般的な熱処理、灰化、または非反応性材料の試験が主な焦点である場合: マッフル炉は、正確な温度制御への最も費用対効果の高い直接的な経路を提供します。

- 高反応性金属(チタンなど)の処理、高純度ろう付け、または医療グレード部品が主な焦点である場合: 壊滅的な酸化を防ぐために真空炉が不可欠です。

- 真空を必要とせずに特定のガス環境(例:浸炭)を適用することが主な焦点である場合: 雰囲気マッフル炉が適切なツールです。

隔離と除去という核心的な原理を理解することで、特定の材料と望ましい結果に合わせて、適切な熱処理ツールを自信を持って選択できます。

要約表:

| 側面 | マッフル炉 | 真空炉 |

|---|---|---|

| 汚染制御 | 密閉チャンバーによる隔離 | 真空による雰囲気の除去 |

| コストと複雑さ | 低コスト、簡単な操作 | 高コスト、真空システムにより複雑 |

| 用途 | 熱処理、灰化、非反応性材料 | 反応性金属、高純度ろう付け、医療部品 |

| 雰囲気 | 制御されたガス雰囲気が可能 | 超高純度真空環境 |

研究室に最適な炉の選択について専門家の指導が必要ですか? KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。強力な深いカスタマイズ能力により、お客様の独自の実験要件を正確に満たします。今すぐお問い合わせください。熱処理効率を高め、優れた結果を達成しましょう!

ビジュアルガイド