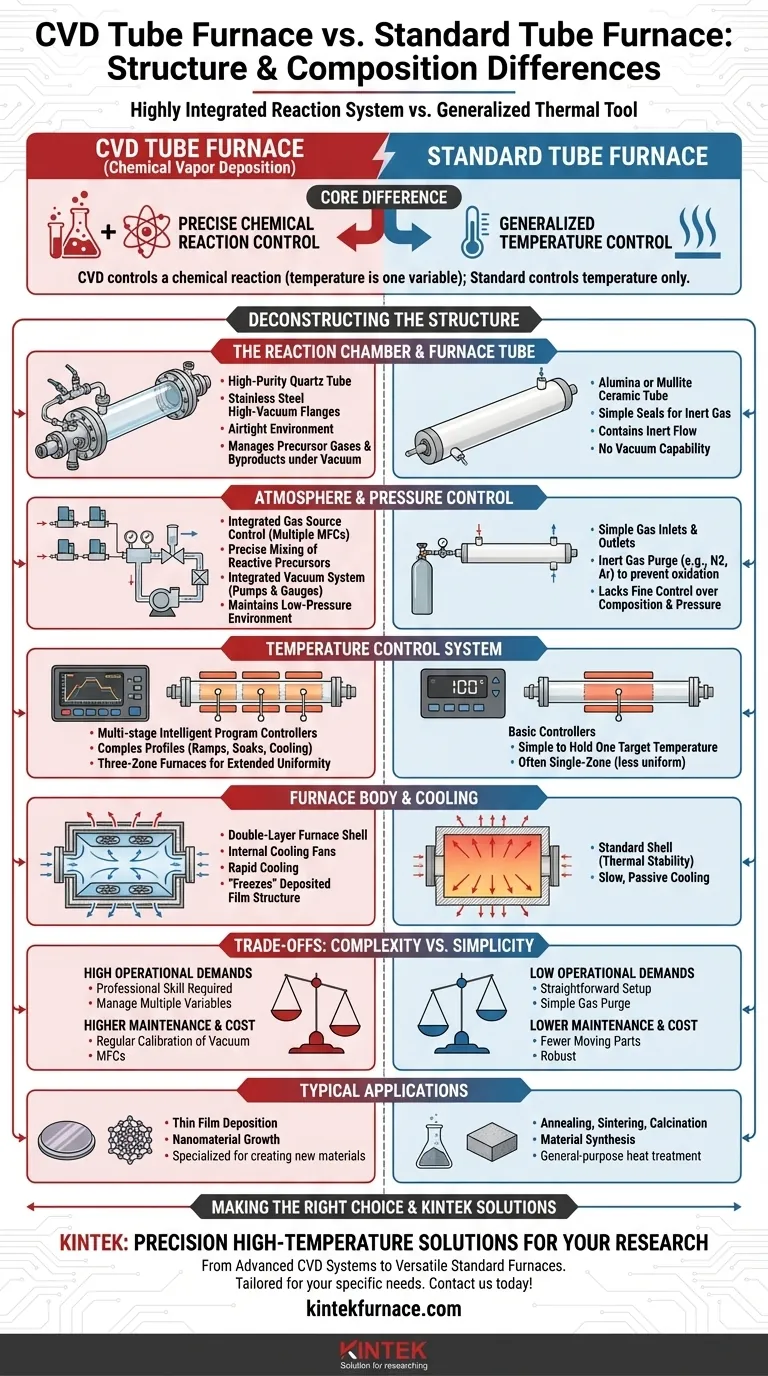

化学気相成長(CVD)管状炉は、標準的な管状炉とは構造の複雑さと組成の特殊性の両面で大きく異なります。従来の管状炉が基本的な加熱機能に重点を置いているのに対し、CVD管状炉は高度なガス供給、真空システム、精密温度制御を統合し、制御された材料蒸着を促進します。標準的な管状炉が主に材料を均一に加熱するのに対し、CVDモデルは分子レベルでの化学反応を正確に管理する必要があるためです。

キーポイントの説明

-

構造の複雑さ

- 多層構造:CVD管状炉は、冷却ファンを備えた二重構造の炉シェルを採用しており、従来の単一シェル炉とは異なり、迅速な熱サイクルを実現します。これにより、高温運転中の熱歪みを防止します。

- 特殊シーリング:高真空ステンレスフランジと超高純度炉管(石英やアルミナなど)により、CVDプロセスに不可欠な気密性が確保されます。標準的な管状炉では、基本的なガスケットを備えた簡素なセラミック管を使用することが多い。

- モジュール式反応室:沈降反応室 管状炉 は気相反応に最適化され、スプリット/ソリッド管状炉はヒンジ式または取り外し可能なプラグによる材料アクセスを優先します。

-

制御システム

- 精密計装:CVD炉には、温度(精度±1℃)とガス流量をリアルタイムでフィードバックする多段式プログラマブル制御装置が採用されています。標準炉は通常、シングルループ制御装置を採用しています。

- 雰囲気管理:一体型真空ポンプとマスフローコントローラーにより、膜の均一性に不可欠なダイナミックなガス混合と圧力調整(10^-3 Torrレンジ)が可能です。従来の炉では静的不活性ガスパージにしか対応できない場合があります。

-

熱性能

- 勾配コントロール:CVD 炉は、温度勾配を作るためのマルチゾーン加熱を特徴とすることが多い(例:ウェハー処理用)のに対し、標準的な管状炉は均一加熱を目指す。

- 冷却メカニズム:CVDシステムの空冷/水冷チラーは、基本モデルの受動的冷却とは対照的に、より速いクールダウンを可能にする(ナノ構造の安定化に不可欠)。

-

材料適合性

- CVD炉のコンポーネントは腐食性プリカーサーガスに耐性を持つが(HF対応ライナーなど)、標準炉にはそのようなコーティングがない場合がある。

-

操作ワークフロー

- CVD装置におけるレシピの自動実行は、従来の管状炉における手動操作とは対照的であり、高精度アプリケーションと汎用アプリケーションにおけるそれぞれの役割を反映している。

このような違いにより、CVD管状炉は、ナノメートル単位の精度がコストよりも優先される半導体ドーピングやグラフェン合成に不可欠なものとなります。より単純なアニールやカルシネーションには、標準的な管状炉で実用的には十分である。その選択は、化学蒸着が必要なプロセスか、単なる熱処理が必要なプロセスかによって決まる。

総括表:

| 特徴 | CVD管状炉 | 標準管状炉 |

|---|---|---|

| 構造 | 冷却ファン付き二重構造シェル | シングルシェル設計 |

| シーリング | 高真空ステンレス鋼フランジ | ガスケット付き基本セラミック管 |

| 温度制御 | マルチゾーン暖房(精度±1) | シングルループ・コントローラー |

| 大気 | ダイナミックガスミキシング&真空システム | 静的不活性ガスパージ |

| 冷却 | アクティブ空冷/水冷チラー | パッシブ冷却 |

| 応用例 | 半導体ドーピング、グラフェン合成 | アニール、焼成 |

高度な材料成膜に適した精密設計のCVD管状炉で、ラボをアップグレードします。 KINTEK は、最先端の研究開発と自社製造を組み合わせることで、以下のようなカスタマイズされた高温ソリューションを提供しています。 CVD/PECVDシステム 真空炉まで お問い合わせ お客様のご要望をお聞かせください!

お探しの製品

CVDシステム用高真空観察フランジ 薄膜蒸着用回転式PECVD炉 耐食真空バルブ MPCVDダイヤモンド成長リアクター

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 縦型ラボ用石英管状炉 管状炉