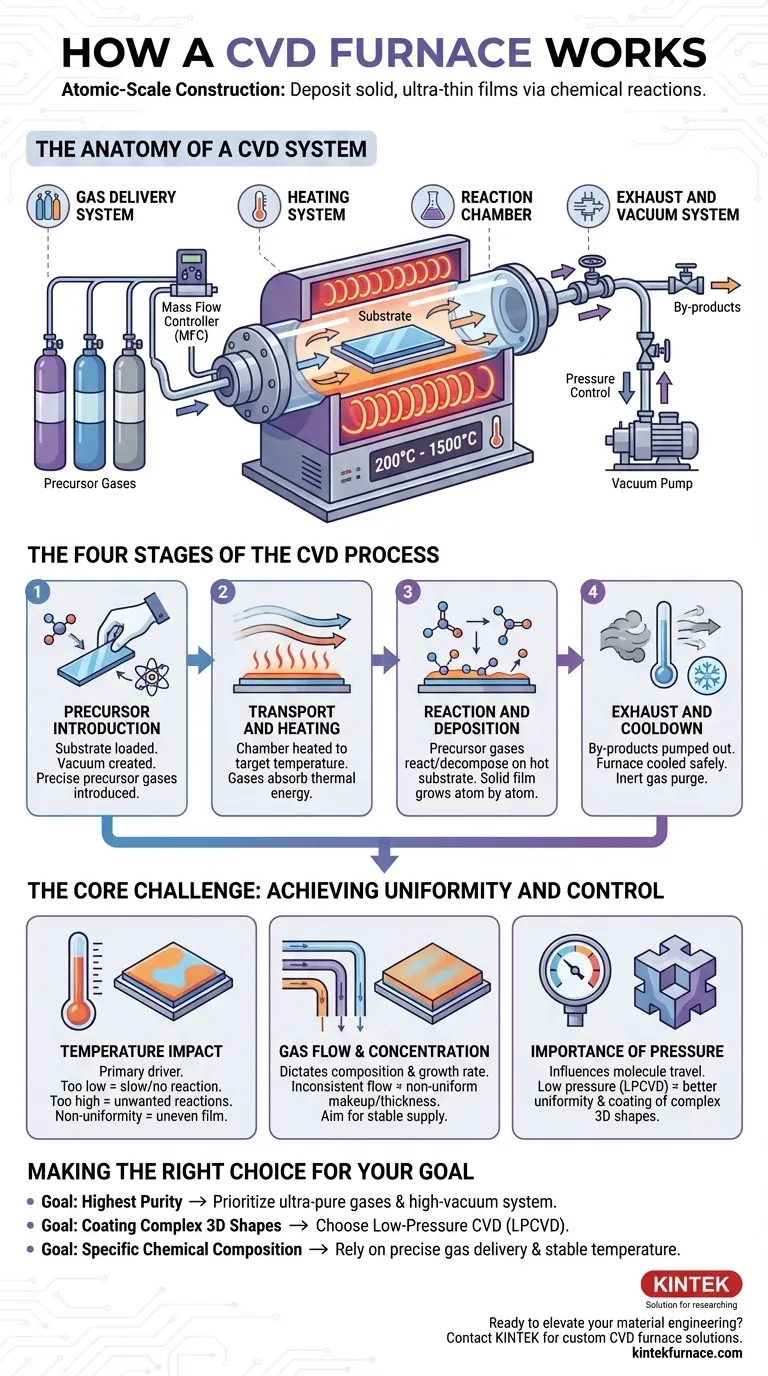

A 化学気相成長炉 (CVD炉)は、前駆体ガスを高温チャンバー内に導入し、基材表面付近で反応または分解させ、副生成物を排気しながら固体膜を堆積させることで機能します。このプロセスにより、半導体、ナノ材料、先端材料の精密な薄膜コーティング(厚さ5~20µm)が可能になる。主要コンポーネントには、安定性のためのプログラム可能な温度コントローラー、ガス供給システム、排気機構などがある。単に材料を加熱するマッフル炉とは異なり、CVD炉は制御された化学反応を促進し、複雑な材料構造を層ごとに構築する。

主要ポイントの説明

-

コアプロセスのメカニズム

- 前駆体ガスが炉室に入り、高温(通常500~1200℃)で熱分解・反応を起こす。

- 反応種は不均一な表面反応により、基材表面に固体膜として析出する。

- 副生成物(未使用ガス、反応残渣など)は、プロセスの純度を維持するため、真空または排気システムを介して除去されます。

-

温度制御の精度

-

マルチステージプログラマブルコントローラーを使用し、±1℃の安定性を維持します:

- 蒸着速度の制御

- 膜の均一性の確保

- バッチ間で再現性のある結果を得る

- 複雑な材料構造の場合、ゾーンごとに温度プロファイルを調整することができます。

-

マルチステージプログラマブルコントローラーを使用し、±1℃の安定性を維持します:

-

ガス供給とフローダイナミクス

- プリカーサーガス(シリコン蒸着用シランなど)は、マスフローコントローラーを介して導入されます。

- 層流により、基板全体への均一なコーティング分布が保証される。

- キャリアーガス(例えば、アルゴン、窒素)は、前駆体を希釈したり、反応速度を変化させることがある。

-

基板の準備と配置

- 基板(ウェハー、ファイバーなど)は、汚染物質を除去するために事前に洗浄される。

- 位置決めは成膜の均一性に影響するため、3D対象物には回転システムを使用することができます。

- ワークチューブ(別途購入)はサンプルを炉壁から隔離します。

-

アプリケーションと材料

- 半導体 シリコン、エレクトロニクス用窒化ガリウム膜

- ナノ材料 カーボンナノチューブ、グラフェン合成。

- 保護コーティング: 耐摩耗性または耐腐食性の層。

- 厚さは5µm(標準)から20µm(特殊用途)まで。

-

他のタイプの炉との比較

-

マッフル炉

マッフル炉

単に材料を加熱するマッフル炉、CVD炉:

- 気相化学制御が必要

- 一部のプロセス(プラズマエンハンスドCVDなど)では、低温での運転が可能

- 単なる熱処理固体ではなく、人工材料の製造

-

マッフル炉

マッフル炉

単に材料を加熱するマッフル炉、CVD炉:

-

操作上の考慮事項

- 有毒/可燃性ガスを取り扱うための安全システム(シラン検知器など)。

- 漏れを防ぐためのシールや石英部品のメンテナンス。

- 環境規制を満たすための排ガス処理

前駆体ガスの選択が蒸着膜の電気的特性にどのような影響を与えるか、考えたことがあるだろうか。この微妙なコントロールによって、絶縁層からマイクロチップの導電経路まで、あらゆるものが可能になる。CVD炉の静かな音は、現代のエレクトロニクス製造の基幹としての役割をしばしば覆い隠してしまう。

総括表

| 主な側面 | 機能 |

|---|---|

| コアプロセス | 前駆体ガスが高温で反応・分解し、固体膜を成膜する。 |

| 温度制御 | ±1℃の安定性により、均一な成膜と再現性のある結果を保証。 |

| ガス供給 | マスフローコントローラーと層流により、均一なコーティングを実現します。 |

| 基板ハンドリング | あらかじめ洗浄された基板は、最適な蒸着均一性のために配置されます。 |

| 用途 | 半導体、ナノ材料、保護膜(厚さ5~20µm)。 |

| 安全性とメンテナンス | 有毒ガスの取り扱い、シールのメンテナンス、排ガス処理は非常に重要です。 |

KINTEKの先進的なCVDソリューションで、ラボの能力を高めてください!

KINTEKは、卓越した研究開発と自社製造により、お客様独自の要件に合わせた精密設計のCVD炉をラボに提供しています。当社の製品ラインには、カスタマイズ可能な CVDシステム 半導体、ナノ材料、先端コーティングのためのCVD装置。

お問い合わせ 当社のCVD技術がお客様の薄膜蒸着プロセスをどのように最適化できるかについてご相談ください!

お探しの製品

先端材料合成用のカスタマイズ可能なCVD管状炉をご覧ください。

プロセス監視用の高真空観察窓を見る

ガスフロー制御用高精度真空バルブを見る

ダイヤモンド成膜用MPCVDシステムについて学ぶ

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置