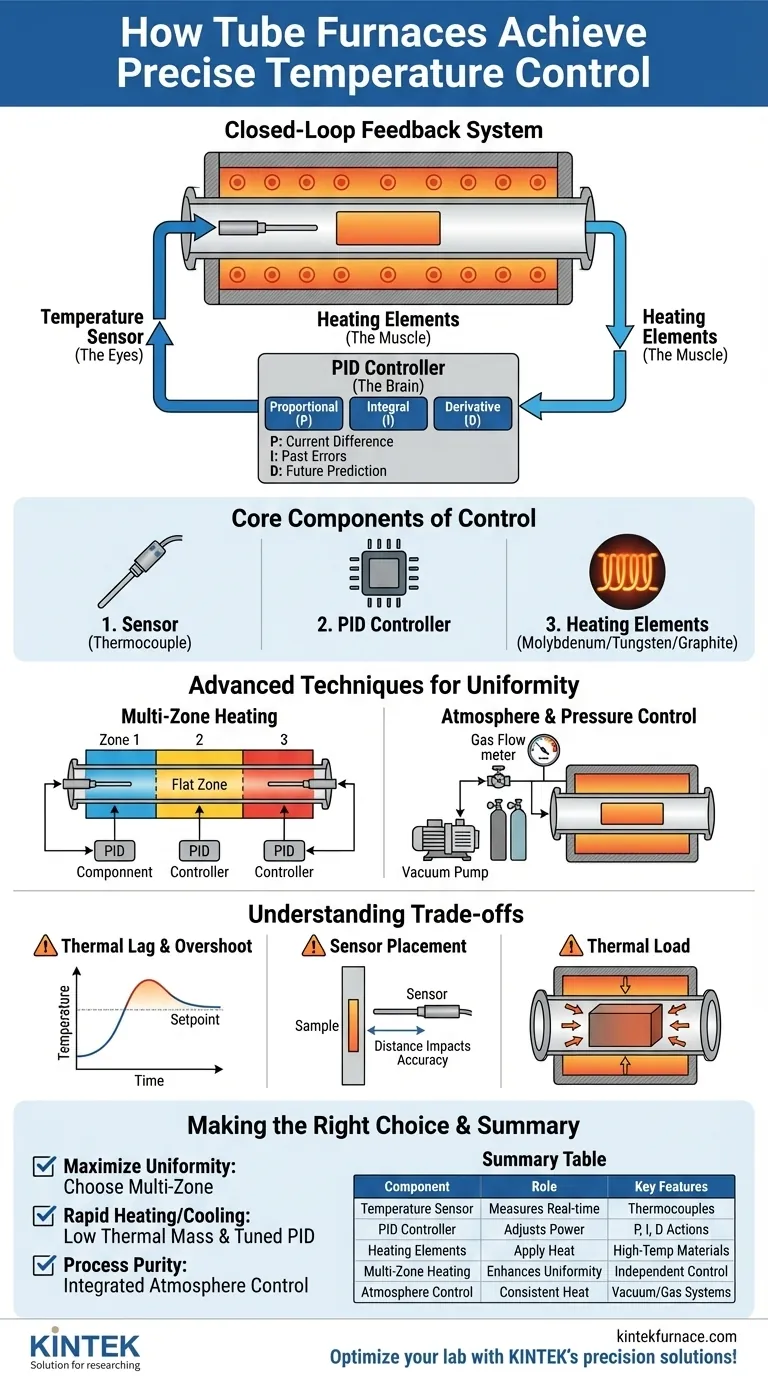

その核となる部分で、最新の管状炉は、洗練された閉ループフィードバックシステムを介して精密な温度制御を実現しています。このシステムは、センサーで内部温度を継続的に測定し、それを希望する設定点と比較し、インテリジェントなコントローラーを使用して電熱要素に供給される電力を微調整し、安定性と均一性を確保します。

管状炉の精度は、単一のコンポーネントの結果ではなく、その3つの主要部品、すなわち温度センサー(目)、PIDコントローラー(脳)、加熱要素(筋肉)間の絶え間ない高速通信によるものです。

温度制御の主要コンポーネント

精度がどのように達成されるかを理解するためには、まず協調して機能する個々のコンポーネントを見る必要があります。各部品は、フィードバックループにおいて明確かつ重要な役割を果たします。

センサー:システムの目

温度センサー(最も一般的には熱電対)は、炉の管内またはその非常に近くに配置されます。その唯一の仕事は、炉の内部温度を正確かつリアルタイムで測定することです。

この継続的なデータストリームは、制御ループにおける「フィードバック」であり、システムに何が実際に起こっているのか、何が起こるべきなのかを伝えます。

コントローラー:操作の頭脳

温度コントローラーは、システムのインテリジェントな中心です。最新の炉は、ほぼ普遍的にPID(比例・積分・微分)コントローラーを使用しています。

このコントローラーは、センサーから温度測定値を受け取り、それを目標設定点と比較します。次に、加熱要素が必要とする正確な電力量を計算します。

- 比例(P):設定点と実際の温度との間の現在の差に反応します。誤差が大きいほど、より多くの電力が印加されます。

- 積分(I):過去の誤差を補正します。時間の経過とともに蓄積された誤差を見て、比例項が見逃す可能性のある小さな定常状態の不正確さを排除します。

- 微分(D):温度変化の速度を分析することで将来の誤差を予測し、システムが設定点を超過するのを防ぎます。

加熱要素:筋肉

最新の炉は、モリブデン、タングステン、グラファイトなどの材料から作られた高温電熱要素を使用しています。これらは、従来の燃焼方法よりもはるかに制御可能です。

PIDコントローラーは、これらの要素に流れる電流を直接管理します。毎分何千もの微調整を行うことで、安定した温度を維持するために必要な正確な量のエネルギーを供給でき、多くの場合、±1°Cの均一性を実現します。

均一性を高めるための高度な技術

最高レベルの精度が求められる用途では、標準的な制御がより高度なシステム設計によって強化されます。

多ゾーン加熱

単一の大きな加熱要素の代わりに、一部の炉は管の長さに沿って配置された複数の独立して制御される加熱ゾーンで構築されています。

各ゾーンには独自のセンサーとPID制御ループがあります。これにより、システムは管の端での熱損失を補償し、中央に非常に均一なフラットゾーンを作成したり、特殊なプロセス用に正確な温度勾配を設定したりすることができます。

炉の雰囲気と圧力

制御システムは、真空ポンプやガス流量コントローラーとも統合されています。温度を直接制御するわけではありませんが、特定の真空レベルまたは不活性ガス雰囲気を維持することは極めて重要です。

これにより、望ましくない化学反応を防ぎ、管内の熱伝達が一定で予測可能になり、航空宇宙部品のろう付けや医療用インプラントの焼結などの敏感な用途で信頼性の高い結果を達成するために不可欠です。

トレードオフと限界の理解

最も高度なシステムでさえ、物理的な制約を受けます。これらを理解することは、真に再現性のある結果を達成するための鍵です。

熱遅れとオーバーシュート

加熱要素が温度を変化させてから、サンプルが同じ温度に達するまでには固有の遅延があります。これが熱遅れです。

適切に調整されていないPIDコントローラーは、この遅れを過度に補償し、温度が設定点を超えて上昇し(オーバーシュート)、その後落ち着く可能性があります。適切な調整は、速度と安定性の両方にとって重要です。

センサー配置の重要性

コントローラーは、センサーの正確な位置での温度しか知りません。センサーがサンプルから遠く離れている場合、サンプルが経験する温度はディスプレイ上の温度とは異なる場合があります。

重要なプロセスでは、真のプロセス精度を得るために、熱電対を可能な限りサンプルに近づけて配置することが不可欠です。

熱負荷の影響

大きく密度の高いサンプル(高い熱負荷)は、かなりの量のエネルギーを吸収し、炉内に低温スポットを作り出す可能性があります。制御システムは、設定点を維持しながら、負荷を均一に加熱するのに十分なエネルギーを供給するためにより多くの作業をする必要があります。

プロセスに適した選択を行う

理想的な炉の構成は、主に目的によって完全に異なります。

- 最高の温度均一性が主な焦点である場合:少なくとも3つ、できればそれ以上の独立して制御される加熱ゾーンを備えた炉を選択してください。

- 急速な加熱と冷却が主な焦点である場合:低い熱質量断熱材と、積極的な昇温速度用に設計された適切に調整されたPIDコントローラーを備えたシステムを探してください。

- プロセス純度と再現性が主な焦点である場合:多ゾーン温度制御に加えて、精密な雰囲気制御(真空またはガス)を備えた統合システムを優先してください。

最終的に、これらの制御原理を理解することで、適切なツールを選択し、正確で信頼性の高い高品質な結果をもたらすプロセスを設計することができます。

概要表:

| コンポーネント | 温度制御における役割 | 主な特徴 |

|---|---|---|

| 温度センサー | リアルタイムで温度を測定 | フィードバックに熱電対を使用 |

| PIDコントローラー | 誤差に基づいて電力を調整 | 比例、積分、微分動作 |

| 加熱要素 | 指示通りに熱を印加 | モリブデン、タングステン、またはグラファイト製 |

| 多ゾーン加熱 | 均一性を向上させる | フラットゾーンまたは勾配のための独立制御 |

| 雰囲気制御 | 一貫した熱伝達を維持 | 真空およびガスシステムを統合 |

KINTEKの精密ソリューションで、研究室の高温プロセスを最適化しましょう!優れた研究開発と自社製造を活かし、航空宇宙、医療、研究用途に特化した先進的な管状炉、マッフル炉、回転炉、真空&雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な深いカスタマイズ能力により、お客様の独自の実験要件を信頼性と効率性で満たします。今すぐお問い合わせください。当社の高温炉ソリューションがお客様の結果をどのように向上させることができるかをご相談ください!

ビジュアルガイド