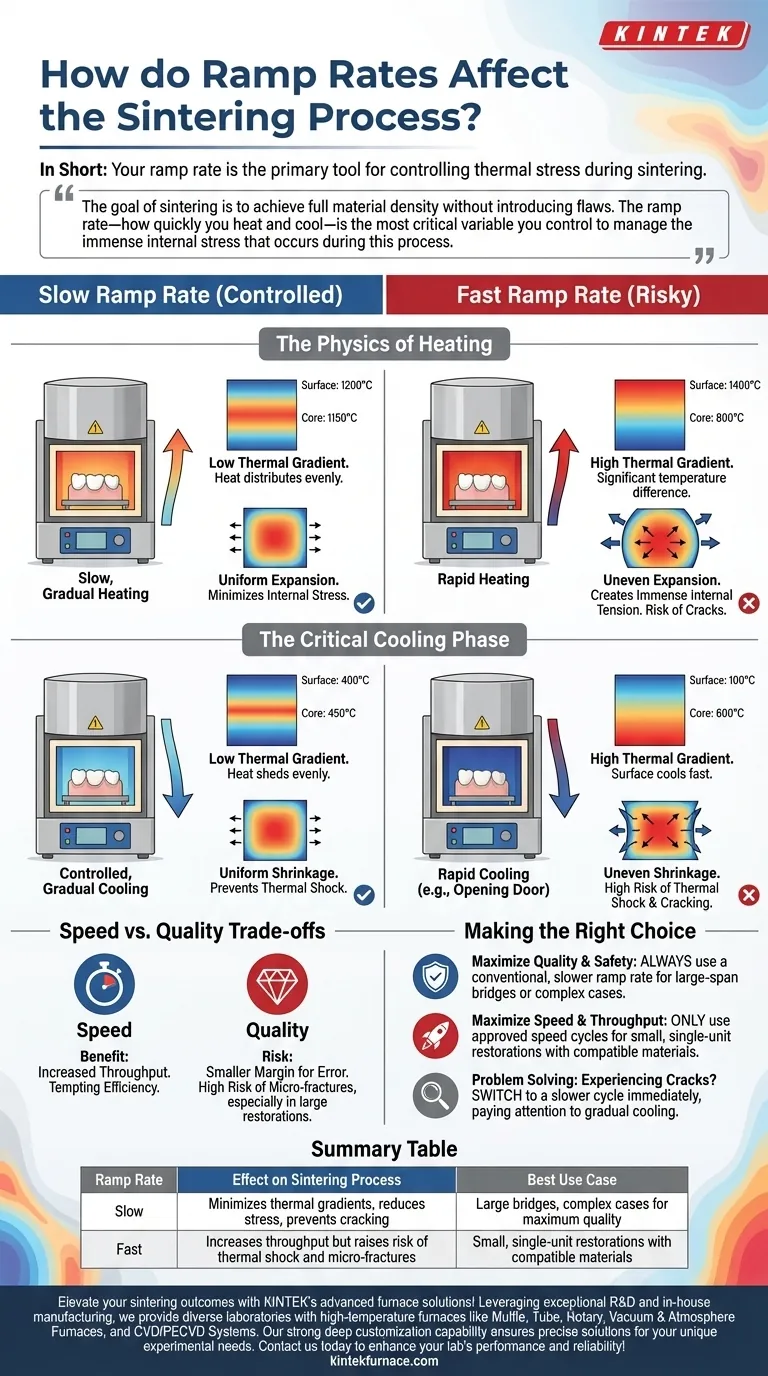

要するに、ランプ速度は焼成プロセス中の熱応力を制御するための主要なツールです。 ゆっくりとした段階的な昇温・降温速度により、熱エネルギーが修復物全体に均一に分散し、内部応力を最小限に抑え、クラックの発生を防ぎます。逆に、急激なランプ速度は、表面とコアの間に大きな温度差を生み出し、ワークピースの最終的な完全性を損なう可能性のある応力を導入します。

焼成の目標は、欠陥を生じさせることなく材料を完全に高密度化することです。ランプ速度(加熱と冷却の速さ)は、このプロセス中に発生する非常に大きな内部応力を管理するために制御する最も重要な変数であり、修復物の最終的な強度と成功に直接影響します。

加熱と応力の物理学

焼成における基本的な課題は、固体が急激な温度変化にどのように応答するかを管理することです。これは熱伝達と材料科学の基本原理によって支配されます。

温度勾配の問題

炉が加熱を開始すると、修復物の外表面が最初に加熱されます。内部、つまりコアは遅れて温まります。

表面とコアの間のこの温度差は、熱勾配として知られています。

勾配が応力を生み出す仕組み

ジルコニアが加熱されると膨張します。表面がコアよりも著しく高温である場合、まだ冷たい内部が許容する以上に膨張しようとします。

膨張しようとする表面と安定したコアとの間のこの衝突が、非常に大きな内部張力を生み出します。この応力が、焼成前の(「グリーン」な)状態の材料強度を超えると、微細なクラック、あるいは目に見えるクラックさえも発生します。

なぜ低速のランプ速度が機能するのか

低速のランプ速度は、熱が修復物の表面からコアまで伝導する時間を与えます。

これにより熱勾配が低く保たれ、ユニット全体がより均一に加熱・膨張することが保証されます。これは内部応力を劇的に減少させ、クラックを防ぐための最も安全な方法です。

重要な冷却工程

熱損傷のリスクは、加熱中と同じくらい冷却中も高く、プロセスの中で最も見過ごされがちな部分です。

冷却は加熱の逆転である

炉が冷却されると、修復物の表面は熱を放出し始め、まだ熱い内部よりも速く収縮し始めます。

これは別の熱勾配と新たな内部応力セットを生み出します。収縮する外側が、膨張したコアに対して引っ張る形になり、再び張力を生み出します。

熱衝撃の危険性

急冷は熱衝撃の主な原因です。これは、温度差が非常に大きく、その結果生じる応力によって材料が瞬時にクラックするときに発生します。

冷却を早めるために炉のドアを開けすぎることは、この種の破損の一般的な原因です。制御された段階的な冷却ランプは、修復物が均一に収縮するために不可欠です。

トレードオフの理解:速度 対 品質

あらゆる生産環境において、時間は重要な要素です。これにより、焼成サイクルの速度と結果の品質との間に自然な緊張が生じます。

高速焼成の魅力

高速ランプ速度の明確な利点は速度です。スピード焼成サイクルはラボの日当たりの生産量を劇的に向上させ、より多くのケースを完了できるようにします。これらのサイクルは効率性の面で魅力的ですが、許容誤差の範囲がはるかに狭くなります。

速度に内在するリスク

高速ランプ速度は、定義上、熱勾配を最大化します。最新のジルコニア材料と炉はこれに耐えるようにより良く設計されていますが、応力や微小なクラックを誘発するリスクは本質的により高くなります。

このリスクは、熱勾配がさらに顕著になる、より厚い修復物や大径ブリッジでは増幅されます。

低速が譲れない時

より大きく、複数のユニットからなる修復物の場合、低速の従来のランプ速度がリスクを確実に軽減する唯一の方法です。

ジルコニアの質量が大きいほど、熱が均一に浸透するのに時間がかかります。大きなブリッジに高速サイクルを使用すると、ほぼ確実に大きな熱勾配と高い破損確率が生じます。

目標に合わせた適切な選択をする

ランプ速度の決定は、修復物の特性と運用の優先順位に基づいて意図的に行う必要があります。

- 主な焦点が最高の品質と安全性である場合: 特に大径ブリッジや複雑で高価な前歯部の症例では、常に従来の低速のランプ速度を使用してください。

- 主な焦点が速度と生産量である場合: メーカー承認済みのスピードサイクルを互換性のあるジルコニアにのみ使用し、大きな熱勾配のリスクが最も低い小さな単一ユニットの修復物に限定してください。

- 原因不明のクラックやチッピングが発生している場合: ランプ速度が最初に調査すべき変数です。問題が解決するかどうかを確認するために、直ちに低速サイクルに切り替え、特に冷却段階の段階的な変化に注意を払ってください。

結局のところ、ランプ速度を制御することは、すべての症例で予測可能で高強度かつ審美的な結果を保証するためにリスクを管理することなのです。

要約表:

| ランプ速度 | 焼成プロセスへの影響 | 最適な使用例 |

|---|---|---|

| 低速 | 熱勾配を最小限に抑え、応力を軽減し、クラックを防ぐ | 大ブリッジ、最高の品質を求める複雑な症例 |

| 高速 | スループットを向上させるが、熱衝撃や微小クラックのリスクを高める | 互換性のある材料を使用した場合の小型単一ユニット修復物 |

KINTEKの高度な炉ソリューションで焼成結果を向上させましょう! 優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様なラボに高温炉を提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに合わせた正確なソリューションを保証し、優れた熱制御と完璧な修復物の達成を支援します。ラボのパフォーマンスと信頼性をどのように高めるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1700℃制御不活性窒素雰囲気炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 底部昇降式ラボ用マッフル炉