高精度な接合を実現するため、連続真空炉は加熱対象の金属部品に対し、高度に制御された酸素を含まない環境を作り出します。このプロセスにより、接合界面での酸化や汚染が防止され、熱応力と材料の変形が大幅に低減し、極めてクリーンで強固、かつ寸法精度の高い接合がもたらされます。

真空炉の核となる価値は、提供する熱だけでなく、材料の環境に対する制御力にあります。大気中のガスを除去することで、接合部を弱める酸化などの化学反応が排除され、母材と同等の純度と強度を持つ溶接接続が可能になります。

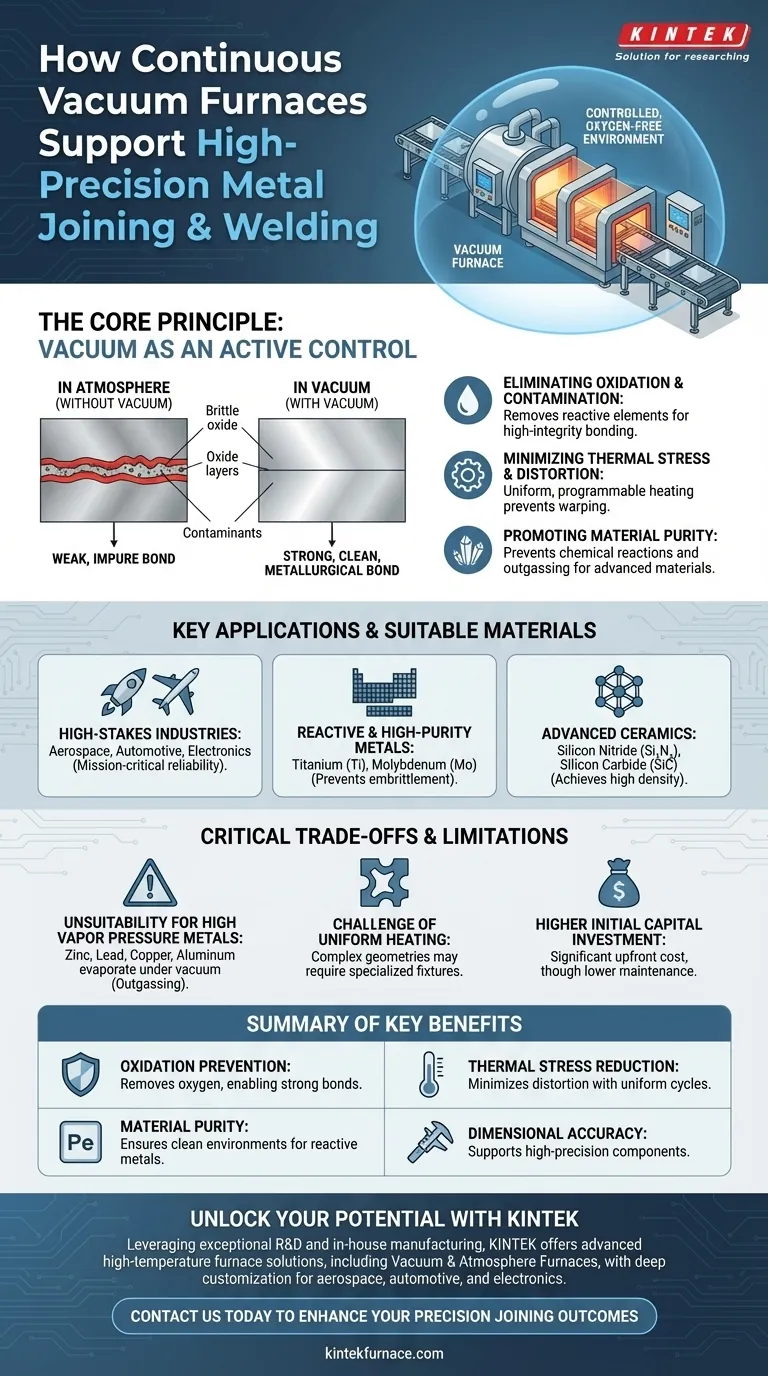

基本原理:真空がいかに状況を一変させるか

真空は単なる空虚な空間ではなく、積極的なエンジニアリング制御です。溶接と接合の文脈において、その主な機能は、最終製品の完全性を損なう反応性要素を除去することにあります。

酸化と汚染の排除

金属が空気中で加熱されると、その表面は急速に脆い酸化物を形成します。これらの酸化物層は、強固な冶金結合の形成を妨げ、接合部に弱点や潜在的な破壊点を作り出します。

真空炉は、実質的にすべての酸素およびその他の大気汚染物質を除去します。これにより、加熱サイクル中に金属表面が完全に清浄に保たれ、直接的で高整合性の接合が可能になります。

熱応力と歪みの最小化

急速または不均一な加熱・冷却は、材料に内部応力を導入し、反り、亀裂、変形を引き起こします。これは、厳しい寸法公差を持つ精密部品にとって重大な問題です。

連続真空炉は、高度に均一でプログラム可能な加熱・冷却サイクルを提供します。この制御された熱管理により、部品全体にわたる温度勾配が最小限に抑えられ、内部応力が劇的に減少し、部品の正確な形状が維持されます。

材料の純度と成長の促進

高真空環境は、先進材料の調製と加工に理想的です。望ましくない化学反応や、金属自体からの不純物の脱ガスを防ぐことで、高密度で純粋な材料構造の形成を促進します。

これは、チタンなどの高純度金属の接合や先進セラミックスの焼結など、微量の汚染物質でさえ機械的特性や電気的特性を劣化させる可能性がある用途において極めて重要です。

主要な用途と適合材料

真空炉接合の利点は、性能と信頼性が譲れない産業において不可欠なものとなっています。

重要度の高い産業

航空宇宙、自動車、エレクトロニクスなどの産業は、ミッションクリティカルな部品のためにこの技術に依存しています。真空ろう付けまたは溶接接合の優れた信頼性は、極端な温度、圧力、振動に耐える必要のある部品にとって不可欠です。

反応性および高純度金属

チタン(Ti)やモリブデン(Mo)などの材料は、特に高温で酸素と非常に反応しやすいです。これらの材料を脆化させたり、固有の特性を損なうことなく接合するには、真空環境が唯一の方法です。

先進セラミックスと複合材料

真空炉は、窒化ケイ素(Si₃N₄)や炭化ケイ素(SiC)などの先進セラミックスの焼結に使用されます。真空は、空隙率を低減して理論密度に近い密度を達成するのに役立ち、極限環境での使用において材料の強度と耐熱性を劇的に向上させます。

重要なトレードオフの理解

真空炉技術は強力ですが、万能の解決策ではありません。その限界を理解することが、成功裏に導入するための鍵となります。

高蒸気圧金属への不適合性

重要な限界の1つは、飽和蒸気圧が高い金属に対する炉の非互換性です。亜鉛、鉛、マンガン、銅、アルミニウムなどの材料は、高温で高真空下で蒸発したり「蒸発」したりする可能性があります。

この脱ガスとして知られる現象は、ワークピースの表面組成を変化させ、炉の内部を汚染する可能性があります。

均一加熱の課題

大型または幾何学的に複雑なワークピース全体で完全に均一な温度を達成することは困難な場合があります。均一な熱分布を確保するために部品を保持するための特殊な治具や工具の設計が必要になることが多く、プロセスに複雑さとコストが追加されます。

費用対効果の計算

真空炉は従来の雰囲気炉よりもメンテナンスが少なく、処理部品の寿命を延ばすことが多いものの、初期の設備投資は大きくなります。長期的なコストメリットをこの先行支出と天秤にかける必要があります。

用途に合わせた適切な選択を行う

適切な接合技術の選択は、材料、性能要件、および生産目標に完全に依存します。

- チタンなどの反応性材料の接合が主な焦点の場合: 脆化を防ぎ、材料特性を維持するために、真空炉は不可欠です。

- 最大の接合強度と純度の達成が主な焦点の場合: 制御された真空環境は、従来の溶接部を弱める微細な酸化物を排除するのに優れています。

- 精密部品の寸法安定性の確保が主な焦点の場合: 真空炉が提供する緩やかで均一な加熱・冷却サイクルは、歪みを最小限に抑えるために不可欠です。

- 高蒸気圧の材料(真鍮や一部のアルミニウム合金など)の接合が主な焦点の場合: 真空炉はおそらく不適切であり、制御雰囲気ろう付けなどの代替方法を検討する必要があります。

究極的に、連続真空炉は、接合プロセスの化学そのものを制御することを可能にし、最終製品が最も要求の厳しい仕様を満たすことを保証します。

概要表:

| 主な利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去して汚染を排除し、強固な冶金結合を可能にする。 |

| 熱応力の低減 | 均一な加熱と冷却を提供し、歪みを最小限に抑え、形状を維持する。 |

| 材料の純度 | チタンなどの反応性金属や先進セラミックスのためのクリーンな環境を保証する。 |

| 寸法精度 | 内部応力と反りを低減することで、高精度部品をサポートする。 |

KINTEKの先進的な高温炉ソリューションで、金属接合プロセスの全潜在能力を解き放ちましょう。 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、航空宇宙、自動車、エレクトロニクスなどの産業に優れた性能をお届けします。精密溶接および接合の成果を向上させる方法について議論するために、今すぐお問い合わせください!

ビジュアルガイド