その核心において、雰囲気炉は、高度に制御された環境で電子材料を生成および改質するために使用される不可欠な精密機器です。これらは、半導体結晶の成長、ウェーハへのドーピング、材料欠陥を修復するためのアニーリング、薄膜の堆積、集積回路のパッケージングといった重要なプロセスを実行しますが、これらはいずれも開放空気中では確実に達成することは不可能です。

雰囲気炉の根本的な価値は、単に加熱する能力だけではなく、化学環境を正確に制御する力にあります。この制御が、高性能電子部品に求められる材料の純度と構造的完全性を達成するための決定的な要因となります。

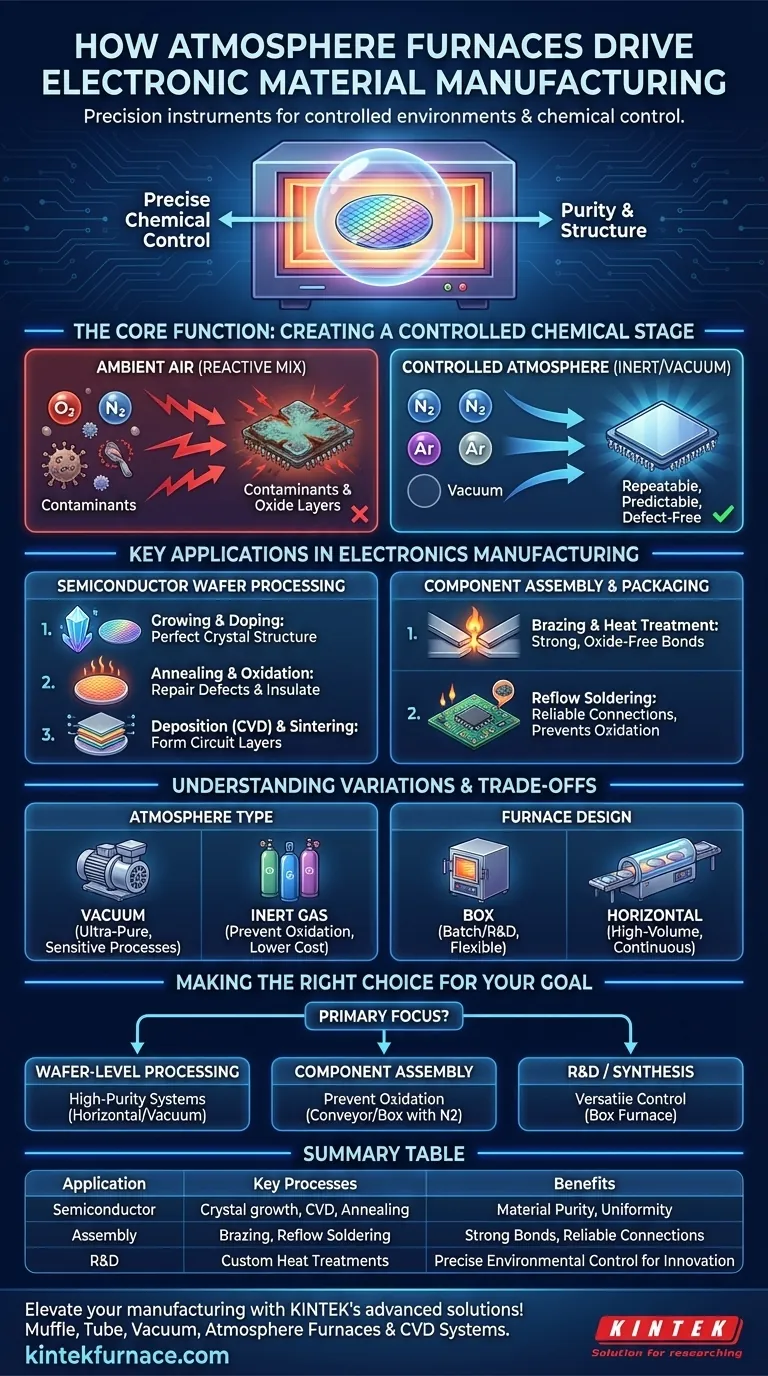

核となる機能:制御された化学的舞台の創造

雰囲気炉とは?

雰囲気炉とは、周囲のガスが厳密に制御された高温のチャンバーです。窒素、酸素、その他の元素が反応性の混合物である周囲の空気中で材料を加熱する代わりに、空気を特定の制御された「雰囲気」に置き換えます。

この雰囲気は、窒素やアルゴンなどの不活性ガス、特定の目的のための反応性ガス、またはすべてのガスを完全に除去するための真空であることもあります。この制御により、炉は単純なオーブンから精密な化学反応器へと変貌します。

この制御が不可欠な理由

ミクロレベルでは、電子材料の製造は制御された化学プロセスです。不要な元素、特に酸素は汚染物質として作用します。

酸素は半導体材料と反応し、意図しない酸化層を生成し、はんだ付けやろう付けの際にクリーンな結合を妨げる可能性があります。空気を除去または置換することで、雰囲気炉はこれらの変数を排除し、プロセスが再現可能で予測可能であり、欠陥がないことを保証します。

電子機器製造における主要な応用

半導体ウェーハ処理

成長とドーピング:半導体が機能するためには、その結晶構造がほぼ完璧である必要があり、正確な数の不純物原子で「ドーピング」されている必要があります。雰囲気炉は、大型の単結晶インゴットを成長させ、ドーパントをウェーハに均一に拡散させるために必要な安定した高純度環境を提供します。

アニーリングと酸化:高温処理は材料の結晶格子にストレスや欠陥を生じさせることがあります。アニーリングは、制御された雰囲気中での熱処理プロセスであり、この損傷を修復し、電気的性能を向上させます。逆に、制御された酸化は、現代のほぼすべてのチップで重要な絶縁体である超純粋で均一な二酸化ケイ素(SiO2)層を意図的に成長させるために使用されます。

堆積と焼結:雰囲気炉は化学気相成長(CVD)に使用されます。CVDでは、ガスがウェーハ表面で反応して回路の層を形成する薄膜を堆積させます。また、焼結にも使用されます。焼結は、熱を利用して粉末材料を溶融させることなく固体で緻密な部品に融着させるプロセスです。

部品の組み立てとパッケージング

ろう付けと熱処理:多くの電子部品は、異なる材料を接合する必要があります。不活性雰囲気でのろう付けは、充填金属を使用して、金属表面を酸化させて弱めることなく強力な接合を作成します。一般的な熱処理も、金属リードやケーシングの強度と耐久性を高めるために使用されます。

リフローはんだ付け:回路基板の組み立て中、制御された窒素雰囲気は、微細なはんだパッドや部品リードが酸化するのを防ぎます。これにより、溶融したはんだが表面に「濡れて」きれいに接合し、信頼性の高い電気的接続を形成し、不良な接合を防ぐことができます。

バリエーションとトレードオフの理解

真空炉と不活性ガス雰囲気炉

真空炉は、ほぼすべてのガス分子を除去し、ウェーハ拡散のような繊細なプロセスに理想的な超純粋な環境を作り出す、極端なタイプの雰囲気炉です。

不活性ガス炉(窒素またはアルゴンを使用)は、リフローはんだ付けやろう付けのようなプロセスでより一般的です。これらのプロセスでは、主な目的は酸化を防ぐことです。高真空システムよりも低い運用コストで優れた保護を提供します。

箱型炉と横型炉

この区別は、物理的な設計とプロセスフローに関するものです。箱型炉は、バッチ処理、研究開発、または柔軟性が重要な熱分析に通常使用されます。

横型炉はチューブ状で、半導体製造ラインで大量生産によく使用され、多くのウェーハを優れた均一性で連続処理できます。選択は生産規模に依存し、雰囲気制御の必要性の根本的な違いではありません。

目的に合った適切な選択をする

適切な炉技術の選択は、特定の製造目的と要求される純度レベルに左右されます。

- ウェーハレベルの半導体処理(拡散、酸化)が主な焦点である場合:真空または特定のプロセスガスを維持できる横型チューブ炉のような高純度システムが必要です。

- 部品の組み立て(はんだ付け、ろう付け)が主な焦点である場合:酸化を確実に防ぐ炉が必要であり、窒素雰囲気コンベア炉または箱型炉が最も費用対効果の高いソリューションとなることが多いです。

- 研究開発や新規材料の合成が主な焦点である場合:幅広い温度とガス混合物を正確に制御できる汎用性の高いシステム、多くの場合箱型炉が必要です。

最終的に、炉内の雰囲気条件をマスターすることは、現代の電子材料の生産をマスターするための基本です。

要約表:

| 用途 | 主要プロセス | 利点 |

|---|---|---|

| 半導体ウェーハ処理 | 結晶成長、ドーピング、アニーリング、CVD | 材料の純度、均一なドーピング、欠陥修復を保証 |

| 部品組み立て | ろう付け、リフローはんだ付け、熱処理 | 酸化防止、強力な接合、信頼性の高い接続を保証 |

| 研究開発および材料合成 | カスタム熱処理、ガス混合 | 精密な環境制御による革新をサポート |

KINTEKの高度な高温炉ソリューションで、貴社の電子材料製造を次のレベルへ!卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様なラボ向けにカスタマイズされたオプションを提供しています。当社の強力なディープカスタマイズ機能により、半導体処理、部品組み立て、革新的な研究開発など、お客様独自の実験ニーズに正確に合わせることができます。今すぐお問い合わせください。当社の専門知識が貴社の生産効率と材料品質をどのように向上させることができるかをご相談ください!

ビジュアルガイド