簡潔に言うと、真空炉と雰囲気炉の選択は、アプリケーションが反応性ガスを完全に除去することを必要とするか、特定のガスを制御して導入することを必要とするかによって決まります。真空炉はその純度と、酸化なしで高感度な材料を処理できる能力のために選ばれます。一方、雰囲気炉は、材料の表面化学を積極的に変化させたり、費用対効果の高い保護環境を提供したりするために使用されます。

この決定は、どちらの炉が「より優れているか」ではなく、目的の結果に対してどの環境が正しいかという点にあります。真空炉は雰囲気を除去することでほぼ完璧にクリーンな状態を作り出しますが、雰囲気炉は特定のガスまたは混合ガスを使用して、目的に応じた反応性または保護性の環境を作り出します。

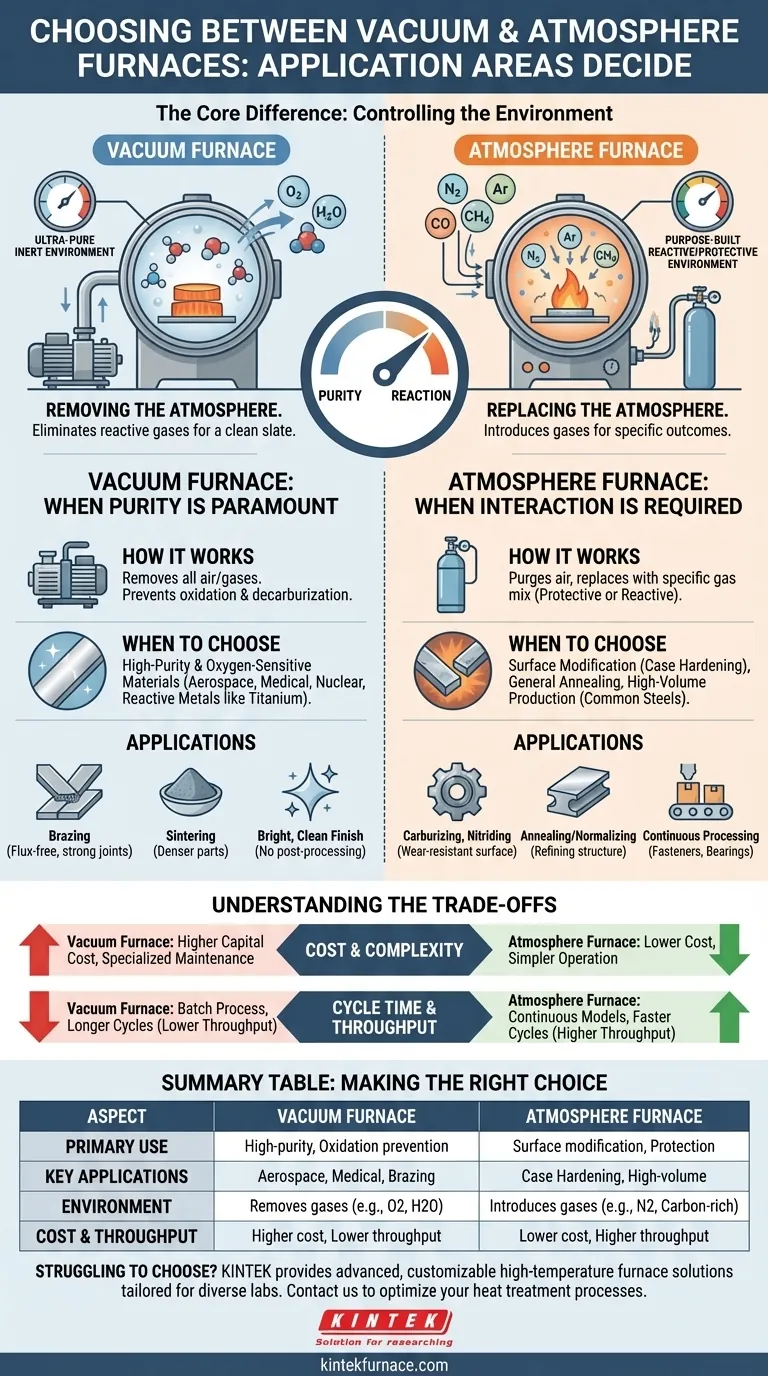

核となる違い:環境の制御

これら2つの炉タイプの根本的な違いは、処理される部品を取り巻く環境をどのように管理するかです。この制御は、望ましい冶金学的特性を達成する上で最も重要な要素です。

真空炉の仕組み:雰囲気の除去

真空炉は、密閉された加熱室から空気やその他のガスを実質的にすべて除去するためのポンプシステムを使用します。これは「吸引」を作り出すことではなく、高温で材料と反応する可能性のある分子、主に酸素と水蒸気を除去することです。

その結果、超高純度の不活性環境が実現します。これにより、酸化や脱炭などの不要な化学反応が防止され、材料の完全性が保持または向上されます。

雰囲気炉の仕組み:雰囲気の置き換え

雰囲気炉は、室内の周囲の空気をパージし、慎重に制御されたガスまたは混合ガスで置き換えることによって機能します。この導入された雰囲気は特定の目的を果たします。

窒素やアルゴンなどの不活性ガスを使用して酸素を置換し、スケールを防ぐ保護的なものにすることができます。あるいは、一酸化炭素、メタン、アンモニアなどのガスを使用して、部品の表面に意図的に元素を拡散させ、その特性を変化させる反応性のものにすることもできます。

真空炉を選択する時期

真空熱処理は、純度、清浄度、および表面反応の防止が最も重要となるアプリケーションに不可欠です。

高純度および酸素に敏感な材料の場合

航空宇宙、医療、原子力産業におけるアプリケーションでは、チタン、ジルコニウム、高強度超合金などの反応性金属がしばしば関与します。表面の酸化は機械的特性を損なう可能性があり、真空環境の純度が不可欠となります。

ろう付けおよび焼結の場合

真空中でのろう付け(溶加材で金属を接合する)は、腐食性残留物を残す可能性のあるフラックスを必要とせずに、非常に強くきれいな接合部を生成します。同様に、真空中での焼結(粉末金属を融合する)は、閉じ込められたガスを引き出すのに役立ち、より高密度で強力な最終部品をもたらします。

明るくきれいな仕上げのために

真空炉で処理された部品は、明るく清潔で、変色がない状態で仕上がります。これにより、雰囲気処理後にしばしば必要となる酸洗いやビーズブラストなどの費用と時間がかかる後処理工程が不要になります。

雰囲気炉を選択する時期

雰囲気炉は、産業の主力であり、大量生産のアプリケーションや、材料の表面との特定の化学的相互作用を必要とするプロセスにおいて優れています。

表面改質(ケース硬化)の場合

これは雰囲気炉の主要な領域です。浸炭、窒化、炭窒化などのプロセスでは、鋼部品の表面にこれらの元素を拡散させるために、炭素または窒素が豊富な雰囲気が必要です。これにより、より柔らかく強靭な中心部を維持しながら、硬く耐摩耗性の外側ケースが作成されます。

一般的な焼きなましおよび焼準の場合

一般的な炭素鋼および合金鋼の場合、焼きなまし(軟化)または焼準(結晶粒構造の精製)の目的は、部品を適切に加熱および冷却することだけです。単純な不活性窒素または吸熱ガス雰囲気で十分な重いスケール防止効果が得られ、真空サイクルよりもはるかに費用対効果が高いです。

大量生産、連続処理の場合

雰囲気炉は、コンベアベルトやプッシャー機構を使用して部品を加熱ゾーンに移動させることで、連続運転用に設計されることがよくあります。これにより、スループットが主要な経済的要因となるファスナー、ベアリング、自動車部品などの大量生産に最適です。

トレードオフを理解する

どちらの技術も普遍的な解決策ではありません。選択には、プロセス要件と運用上および経済的な現実のバランスを取る必要があります。

コストと複雑さ

真空炉は、複雑なシーリング、ポンプシステム、制御のため、初期設備投資コストが高くなります。また、より専門的なメンテナンスも必要です。雰囲気炉は、特に単純なプロセスの場合、一般的に製造および運用コストが低いです。

プロセス制御と再現性

真空炉は、優れたプロセス制御と再現性を提供します。ほぼ完璧な真空から始めることで、すべてのサイクルが同一であり、汚染がないことが保証されます。雰囲気炉は、ガスの流れのダイナミクス、漏れ、およびすべての汚染物質を完全にパージできないため、より多くの変動性を持つ可能性があります。

サイクルタイムとスループット

雰囲気炉、特に連続モデルは、一般的により高いスループットを提供します。真空炉はバッチプロセスツールであり、チャンバーの排気と負荷の冷却(多くの場合、高圧ガス冷却を使用)に要する時間のために、サイクルが長くなる可能性があります。

アプリケーションに適した選択をする

最終的に、材料と望ましい結果が、正しい炉環境を決定します。

- 究極の純度と「明るい」仕上げを最優先する場合: 敏感な合金や複雑なろう付け部品の場合、酸化のリスクを排除するために真空炉を選択してください。

- 部品の表面化学を意図的に変化させることを最優先する場合: 浸炭や窒化などのケース硬化プロセスには雰囲気炉を選択してください。

- 一般的な鋼材の大量生産、費用対効果の高い熱処理を最優先する場合: 雰囲気炉は、はるかに高いスループットで適切な保護環境を提供します。

- チタンなどの反応性金属や医療用インプラントの処理を最優先する場合: 必要な材料の完全性を保証するには、真空炉が唯一の選択肢です。

環境の根本的な目的、つまり「除去」するか「追加」するかを理解することが、特定のアプリケーションに適切なツールを選択するための鍵となります。

要約表:

| 側面 | 真空炉 | 雰囲気炉 |

|---|---|---|

| 主な用途 | 高純度処理、酸化防止 | 表面改質、費用対効果の高い保護 |

| 主要アプリケーション | 航空宇宙、医療、ろう付け、焼結 | ケース硬化、焼きなまし、大量生産 |

| 環境制御 | ガス(例:酸素、水蒸気)を除去 | 特定のガス(例:窒素、炭素リッチ)を導入 |

| コストとスループット | 高コスト、低スループット(バッチプロセス) | 低コスト、高スループット(連続プロセス) |

あなたの研究室独自のニーズに合った適切な炉を選ぶのに苦労していませんか? KINTEKでは、優れた研究開発と自社製造を活かし、多様な研究室向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、これらはすべて、お客様の実験要件を正確に満たす強力な詳細なカスタマイズ機能によって支えられています。敏感な材料用の超高純度環境が必要な場合でも、大量処理用の費用対効果の高いソリューションが必要な場合でも、喜んでお手伝いいたします。今すぐお問い合わせください。当社の炉がどのように熱処理プロセスを最適化し、優れた結果をもたらすかについてご相談ください!

ビジュアルガイド