その核となる、真空焼結炉は、汚染のない環境で粉末材料を固体の高性能部品に融合させるために電子機器製造で使用されます。このプロセスは、多層セラミックコンデンサ(MLCC)、磁性材料、および特殊な半導体基板など、材料の純度と構造密度が最終的な性能を直接決定する部品を作成するために不可欠です。

真空を使用する基本的な目的は、高温で材料と反応して汚染する可能性のある大気ガス、主に酸素を除去することです。この酸化防止は、優れた電気特性、高密度、および強化された耐久性を持つ電子部品を製造するための鍵となります。

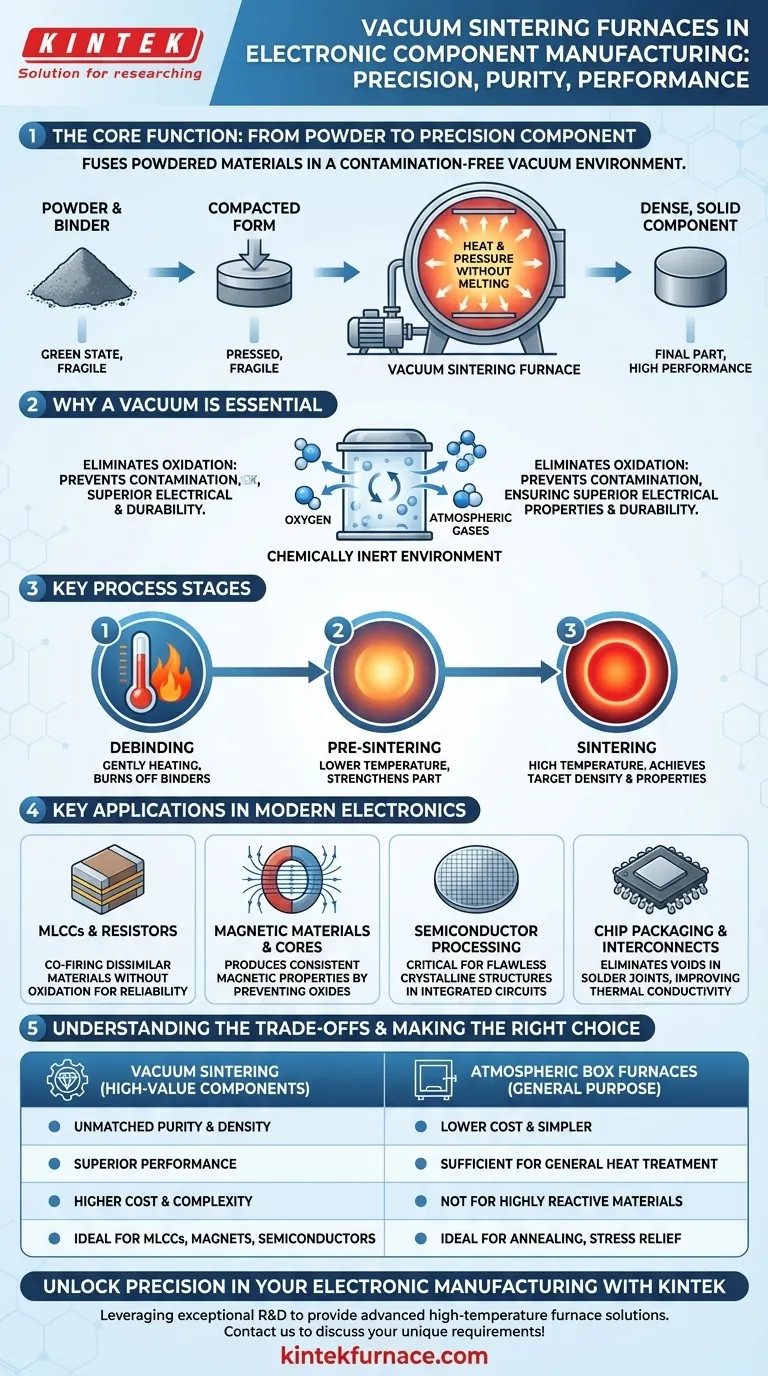

核心機能:粉末から精密部品へ

「焼結」という用語は、材料を完全に液化させることなく、熱と圧力によって粉末材料を圧縮し、固体の塊を形成するプロセスを指します。真空炉は、このプロセスをさらに進化させ、敏感な電子材料にとって理想的な環境を提供します。

焼結プロセスを解説

焼結は、押し固められた粉末から作られた脆い「グリーン」状態の部品を、高密度の固体部品に変形させます。熱は粒子間の結合と拡散を促し、多孔性を減らし、部品の密度と機械的強度を高めます。

なぜ真空が不可欠なのか

多くの高度なセラミックスや金属は、空気中で加熱されると容易に酸化します。この酸化は、材料の電気的および磁気的特性を壊滅的に変化させる可能性があります。大気を取り除くことで、真空炉は化学的に不活性な環境を作り出し、高温プロセス全体で材料の完全性が保たれるようにします。

主要なプロセス段階

真空焼結炉での製造は、通常、いくつかの制御された段階を含みます。

- 脱バインダー:粉末材料を初期形状に保持するために使用されるバインダー剤を焼き払うために、部品を穏やかに加熱します。

- 予備焼結:部品を強化し始める低温加熱サイクル。

- 焼結:正確な雰囲気制御の下で、材料が目標密度と最終特性を達成する最終的な高温サイクル。

現代エレクトロニクスにおける主要な応用

真空炉の精密で純粋な環境は、様々な高価値の電子部品を製造するために不可欠です。

受動部品(MLCC、抵抗器)の製造

多層セラミックコンデンサ(MLCC)やその他の受動部品は、セラミック誘電体と金属電極材料を交互に積層して作られています。真空焼結は、これらの異種材料を酸化させることなく同時に焼成し、適切な機能と信頼性を確保するために不可欠です。

磁性材料とコアの作成

磁性材料の性能は、その最終的な化学組成と物理的密度に大きく依存します。真空焼結は、非磁性酸化層の形成を防ぐことにより、非常に均一で予測可能な磁気特性を持つ磁石とセラミックコアを製造します。

高度な半導体プロセス

半導体製造において、真空炉はウェーハ拡散や酸化などのプロセスに使用されます。真空環境の極めて高い純度は、集積回路に必要な完璧な結晶構造を作成し、歩留まりを低下させる欠陥を防ぐために不可欠です。

チップパッケージングと相互接続

特殊な真空炉は、パッケージングと組み立てにも使用されます。真空リフローはんだ付けやろう付けなどのプロセスは、はんだ接合部のボイドやガスポケットを除去するのに役立ち、高出力チップパッケージの熱伝導率と信頼性を劇的に向上させます。

トレードオフの理解

強力である一方で、真空焼結は万能の解決策ではありません。その使用の決定には、より単純な大気加熱方法との明確なトレードオフが伴います。

主要な利点:比類のない純度

真空焼結の決定的な利点は、可能な限り最高の材料純度と密度を持つ部品を製造できることです。これは、高周波回路や高信頼性システムなどの要求の厳しいアプリケーションにおいて、直接的に優れた性能につながります。

主な制限:コストと複雑さ

真空炉は、大気炉よりも購入および運用コストが大幅に高くなります。複雑な真空ポンプシステム、洗練された制御、およびチャンバーを排気するための長いサイクル時間が必要であり、運用コストが増加します。

代替品で十分な場合(箱型炉)

熱処理、アニーリング、または一部のろう付けアプリケーションなどの多くの汎用熱処理プロセスでは、標準的な大気箱型炉で十分です。材料が非常に反応性が高い場合や、窒素などの不活性ガスを使用して保護雰囲気を生成できる場合は、真空システムの複雑さは不要です。

目標に合った適切な選択をする

適切な熱処理技術を選択するかどうかは、材料要件と最終部品の目標によって完全に異なります。

- 密度が高く純粋なセラミックまたは金属部品(MLCCや磁石など)の作成に重点を置いている場合:酸化を防ぎ、必要な材料特性を達成するために、真空焼結炉は不可欠です。

- 高度な半導体製造(拡散やアニーリングなど)に重点を置いている場合:欠陥のない結果を達成するために、高純度真空炉または制御雰囲気炉は不可欠です。

- 一般的な熱処理または組み立て(応力除去や基本的なはんだ付けなど)に重点を置いている場合:大気箱型炉は、多くの場合、より費用対効果が高く実用的なソリューションです。

最終的に、適切な炉技術を選択するかどうかは、材料の大気汚染に対する感受性を明確に理解しているかどうかにかかっています。

要約表:

| 側面 | 詳細 |

|---|---|

| 核心機能 | 汚染のない真空環境で、粉末材料を固体の部品に融合させます。 |

| 主要な応用 | MLCC、磁性材料、半導体基板、チップパッケージング。 |

| 主な利点 | 優れた純度、高密度、強化された電気特性、および耐久性。 |

| プロセス段階 | 脱バインダー、予備焼結、精密制御下での焼結。 |

| トレードオフ | 大気炉と比較して高コストで複雑。敏感な材料に最適。 |

KINTEKで電子機器製造の精度を向上させましょう

卓越した研究開発と自社製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。MLCC、磁気コア、または半導体部品を製造している場合でも、当社の真空焼結炉は比類のない純度と性能を保証します。今すぐお問い合わせください。お客様の特定のニーズに合わせたソリューションを考案し、製造プロセスを向上させる方法についてご相談ください!

ビジュアルガイド