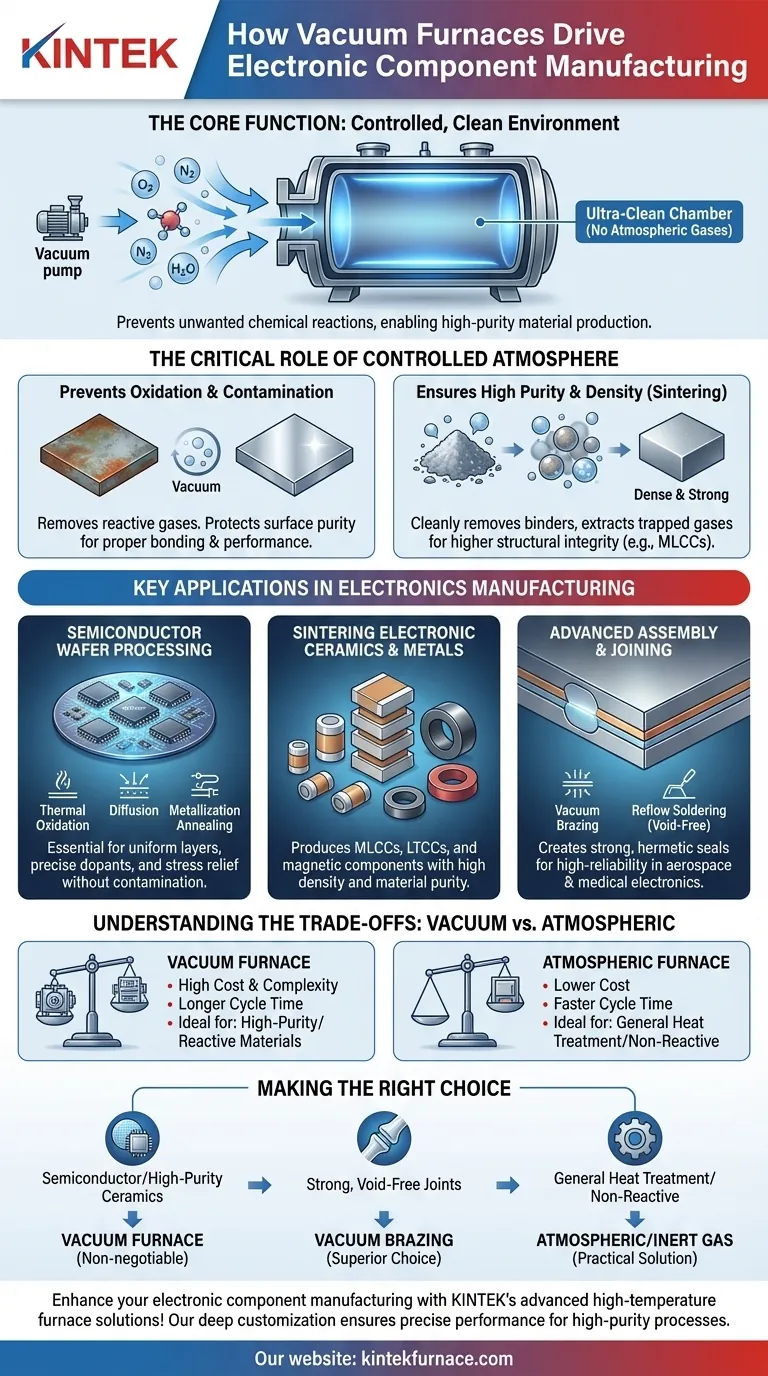

その核となる部分で、真空炉は電子部品製造において、大気中のガスを含まない超クリーンで制御された環境を作り出すために使用されます。これにより、酸化のような不要な化学反応を防ぎ、集積回路、半導体ウェーハ、特殊な電子セラミックスなどの高純度で高性能な材料および部品の生産を可能にします。

真空炉の不可欠な機能は、単に熱を供給することではなく、大気中の汚染物質を除去することです。この制御は、現代の高精度エレクトロニクスが要求する特定の材料特性と構造的完全性を達成するための鍵となります。

制御された雰囲気の重要な役割

真空炉を使用する主な理由は、反応性ガス、つまり酸素、窒素、水蒸気を除去することです。多くの製造プロセスに必要な高温では、これらのガスは処理される材料と反応して劣化させる可能性があります。

酸化と汚染の防止

ほとんどの電子材料、特に金属やシリコンは、空気の存在下で加熱されると急速に酸化します。この酸化は電気的特性を変化させたり、適切な接着を阻害したり、最終的には部品の故障を引き起こす可能性があります。

真空炉は処理チャンバーを排気し、これらの反応性ガスを除去してクリーンな環境を作り出します。これにより、材料の表面が純粋に保たれ、その固有の特性が維持されます。

高純度と高密度の確保

焼結のようなプロセスでは、粉末材料(セラミックスや金属など)を粒子が融合するまで加熱します。ここでは2つの理由から真空が重要です。

第一に、最初の成形段階で使用されるバインダー剤をきれいに除去します(脱脂)。第二に、粉末粒子間に閉じ込められたガスを抽出し、材料がより高い密度と構造強度を達成できるようにします。これは、多層セラミックコンデンサ(MLCC)のような部品にとって不可欠です。

エレクトロニクス製造における主要な応用

この手付かずの高温環境を提供することで、真空炉は、そうでなければ不可能であったいくつかの重要な製造工程を可能にします。

半導体ウェーハ処理

半導体製造においては、目に見えないほどの微細な汚染でさえ、集積回路のバッチ全体を台無しにする可能性があります。

真空炉は、シリコンウェーハ上に完全に均一な二酸化ケイ素層を成長させる熱酸化のようなプロセスに不可欠です。また、ドーパントを正確に導入するための拡散や、酸化を引き起こすことなく薄い金属膜の応力を除去するための金属化アニーリングにも使用されます。

電子セラミックスと金属の焼結

多くの高度な電子部品は、特殊なセラミック材料または磁性材料で作られています。

真空焼結は、MLCC、LTCC(低温同時焼成セラミックス)、およびさまざまな磁性部品の製造に使用されます。雰囲気の精密な制御により、これらの部品は材料の純度と性能に関する厳格な要件を満たすことができます。

高度な組み立てと接合

異なる材料の接合は、エレクトロニクスにおける一般的な課題です。真空ろう付けは、真空中でコンポーネント間に強力な気密シールを作成するために、フィラー金属を使用します。

このプロセスは、接合面上での酸化物の形成を防ぎ、これが弱い結合を作り出すことになります。その結果、航空宇宙や医療エレクトロニクスにおける高信頼性アプリケーションにとって重要な、クリーンで強力、かつボイドのない接続が実現します。同様に、特定のハイエンドリフローはんだ付けプロセスは、はんだ接合部のボイドを排除するために真空中で実行されます。

トレードオフの理解:真空炉 vs. 大気炉

強力ではありますが、真空炉が常に必要な選択肢であるとは限りません。よりシンプルな大気炉や「箱型」炉と比較したそのトレードオフを理解することが重要です。

コストと複雑さ

真空炉は購入および運用コストが著しく高くなります。堅牢な真空ポンプ、複雑なシール機構、高度な制御システムが必要なため、初期投資と継続的なメンテナンスの両方のコストが増加します。

サイクルタイム

高真空を達成するには時間がかかります。さらに、真空中でのワークロードの冷却は、対流熱伝達が大幅に減少するため遅くなります。これにより、強制ガスで冷却できる大気炉と比較して、全体的なプロセスサイクルが長くなる可能性があります。

よりシンプルな炉で十分な場合

多くの汎用熱処理や、反応性の低い材料の処理には、標準的な大気炉または不活性ガス(窒素など)でパージされた箱型炉で十分です。これらは、極端な純度が主要な要件ではない場合に、よりシンプルで高速、かつ費用対効果の高いソリューションです。

目標に合った適切な選択をする

真空炉を使用するかどうかの決定は、材料の感度と最終部品の性能要件に完全に依存します。

- 主な焦点が半導体製造または高純度セラミックス(MLCC、LTCC)である場合:壊滅的な汚染を防ぎ、望ましい材料特性を確保するためには、真空炉は不可欠です。

- 主な焦点が、高信頼性部品のための強力でボイドのない接合部を作成することである場合:最大の接合部の完全性と清浄度を確保するためには、真空ろう付けが優れた選択肢です。

- 主な焦点が一般的な熱処理または非反応性材料の処理である場合:大気炉または不活性ガス炉は、多くの場合、より実用的で費用対効果の高いソリューションです。

最終的に、現代のエレクトロニクス製造をマスターするには、プロセス環境が材料自体と同じくらい重要であることを理解する必要があります。

要約表:

| アプリケーション | 主要プロセス | 利点 |

|---|---|---|

| 半導体ウェーハ処理 | 熱酸化、拡散、金属化アニーリング | 汚染防止、均一な層の確保、正確なドーパント導入 |

| 電子セラミックスと金属の焼結 | MLCC、LTCCの脱脂、焼結 | 高密度、構造強度、材料純度の達成 |

| 高度な組み立てと接合 | 真空ろう付け、リフローはんだ付け | 強力な気密シールの作成、接合部のボイド排除 |

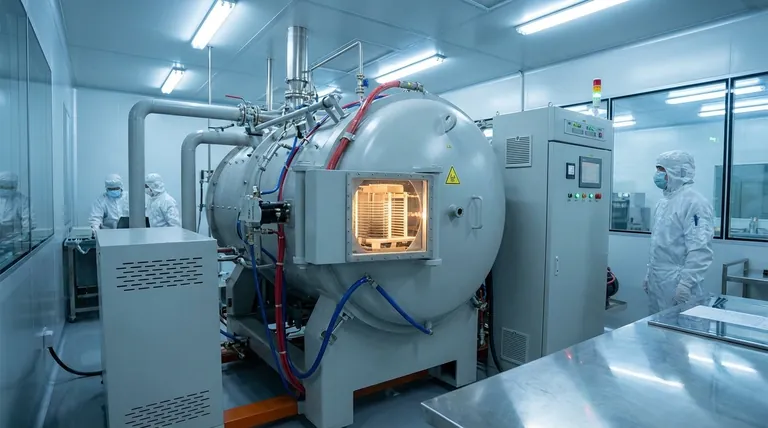

KINTEKの高度な高温炉ソリューションで、電子部品製造を強化しましょう!卓越した研究開発と自社製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムをお客様独自のニーズに合わせて提供します。当社の深いカスタマイズ能力により、高純度プロセスの精密な性能を保証し、お客様が優れた材料特性と信頼性を達成するのを支援します。今すぐお問い合わせください。お客様の生産を最適化し、研究室での革新を推進する方法についてご相談させていただきます!

ビジュアルガイド