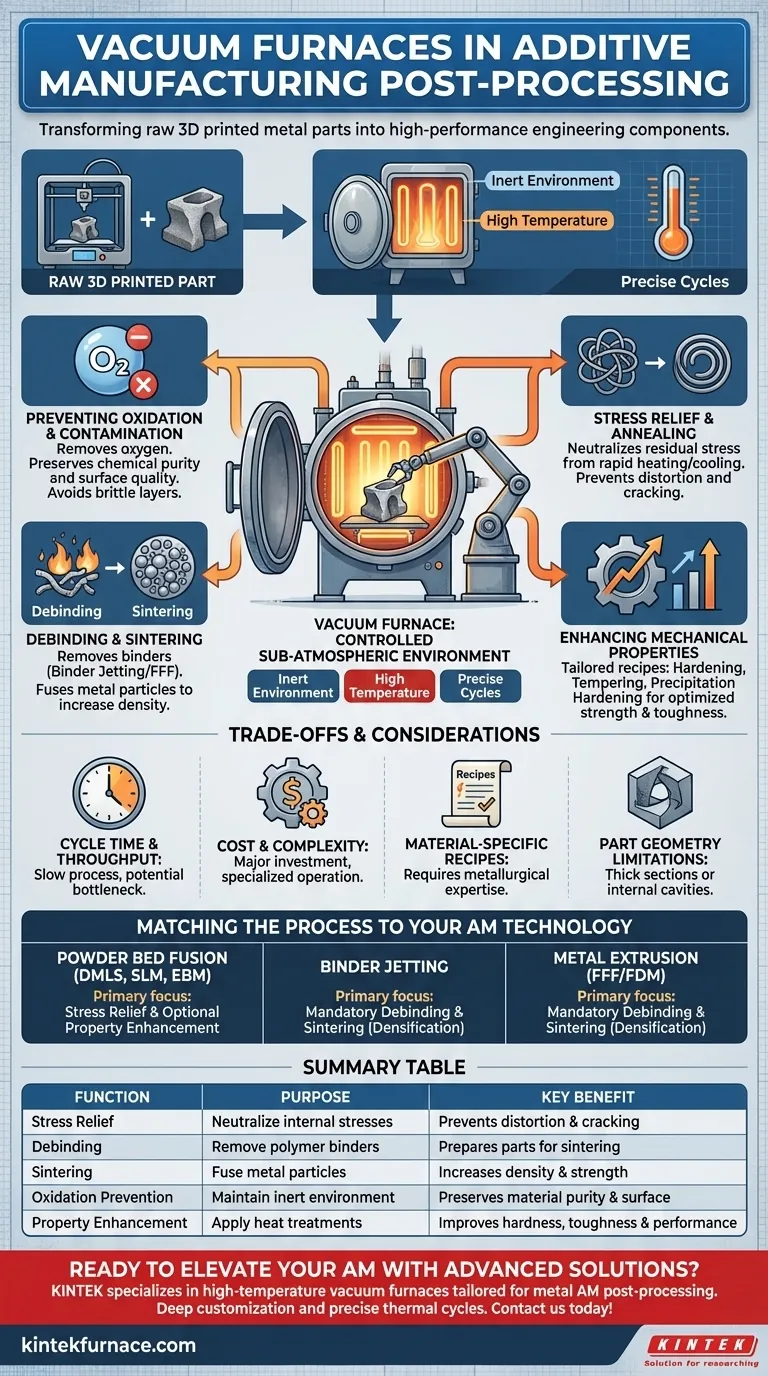

積層造形において、真空炉は3Dプリントされた金属部品を未加工の状態から最終的な高性能部品へと変換するために不可欠な後処理ツールです。これは、応力除去、脱脂、焼結などのプロセスで、部品の最終的な密度、機械的特性、構造的完全性を向上させるために重要な、亜大気圧環境での制御された熱サイクルを通じて達成されます。

真空炉は、金属AMに不可欠な手つかずの制御された環境を提供します。これにより、内部応力を除去し、結合剤を排除し、金属粒子を融合させるために必要な精密な熱処理が可能となり、最終的にプリントされたオブジェクトを信頼性の高いエンジニアリンググレードの部品へと変換します。

AMにおける真空炉の主要な機能

積層造形、特に金属の場合、部品は造形プレートから取り出した直後には使用できる状態ではありません。真空炉は、材料の基礎となる微細構造が精製され、完成される場所です。

酸化と汚染の防止

真空の主な目的は、大気中のガス、特に酸素を除去することです。熱処理に必要な高温では、チタン、アルミニウム、特定の鋼などの反応性金属は、酸素が存在すると急速に酸化します。

この酸化は脆い表面層を形成し、材料の完全性を損ない、適切な焼結を妨げる可能性があります。真空は、部品が不活性環境で加熱されることを保証し、その化学的純度と表面品質を維持します。

応力除去とアニーリング

直接金属レーザー焼結 (DMLS) や選択的レーザー溶融 (SLM) などのプロセスは、非常に急速な加熱および冷却サイクルを伴います。これは、部品の内部構造内に著しい残留応力を誘発します。

この応力が未処理のままだと、部品の変形、亀裂、早期の故障につながる可能性があります。真空炉内での制御された加熱および冷却サイクル(応力除去またはアニーリングとして知られる)により、材料の結晶構造が緩和され、これらの内部力が中和され、寸法安定性が確保されます。

脱脂と焼結

バインダージェットや金属溶融積層造形 (FFF) などの技術は、「グリーンパーツ」を製造します。これは、ポリマーバインダーによって結合された金属粉末の複合体です。炉はここで2つの重要な機能を果たします。

1つ目は脱脂で、部品はゆっくりと中程度の温度まで加熱されます。これにより、金属粒子の脆い配置を乱すことなく、ポリマーバインダーが焼き切られます。

2つ目は焼結です。脱脂後、温度は金属の融点直下まで上昇します。この温度で、金属粒子は互いに融合し、それらの間の気孔を除去し、部品を最終的な固体状態に緻密化します。

機械的特性の向上

問題を修正するだけでなく、真空炉は特定の熱処理「レシピ」を通じて材料特性を積極的に改善するために使用されます。

これには、強度を向上させるための硬化、靭性を改善するための焼き戻し、またはアルミニウムやインコネルなどの合金で強度対重量比を最適化するための時効硬化(時効)が含まれます。この制御により、エンジニアは最終部品の性能をアプリケーションの正確な要求に合わせて調整することができます。

トレードオフと考慮事項を理解する

不可欠ではあるものの、真空炉をワークフローに組み込むことは、技術的および財政的に重要な決定です。客観性には、関連する課題を認識することが必要です。

サイクル時間とスループット

真空炉のサイクルは速くありません。高真空を達成し、温度を上昇させ、保持(ソーク)、そして冷却するのに、複雑なサイクルでは何時間も、場合によっては数日かかることがあります。これは、大量生産環境でボトルネックとなる可能性があります。

コストと複雑さ

真空炉は、多大な設備投資を必要とします。これらは、真空ポンプ、発熱体、制御システムの操作、熱サイクルのプログラミング、日常的なメンテナンスに専門知識を必要とする複雑なシステムです。

材料固有のレシピ

真空炉は「万能」な器具ではありません。各金属合金には、望ましい結果を達成するために、独自の慎重に開発された熱プロファイルが必要です。これらのレシピを開発し検証するには、かなりの冶金学的専門知識と実験が必要です。

部品形状の制限

バインダージェットなどのプロセスでは、非常に厚い断面や複雑な密閉された内部空洞が課題となることがあります。これらの特徴は、脱脂中に結合剤の副産物を閉じ込めたり、均一な焼結を妨げたりして、最終部品に欠陥を引き起こす可能性があります。

プロセスをAMテクノロジーに合わせる

真空炉の具体的な使用方法は、使用している積層造形技術に完全に依存します。

- 粉末床溶融(DMLS、SLM、EBM)が主な焦点の場合: 主な目標は、寸法安定性を確保し、亀裂を防ぐための応力除去であり、その後に微細構造を洗練し、機械的特性を向上させるためのオプションの熱処理が続きます。

- バインダージェットが主な焦点の場合: あなたのプロセスは、ポリマーバインダーを除去するための脱脂と、金属粉末を固体の部品に緻密化するための焼結という、必須の2段階熱サイクルです。

- 金属押出(FFF/FDM)が主な焦点の場合: あなたのワークフローは、機能的にはバインダージェットと同一であり、フィラメントベースのグリーンパーツを緻密な金属部品に変換するために、脱脂と焼結の両方を必要とします。

熱後処理を習得することで、3Dプリントされた金属部品の真のエンジニアリングの可能性を解き放つことができます。

概要表:

| 機能 | 目的 | 主な利点 |

|---|---|---|

| 応力除去 | 内部応力を中和する | 歪みや亀裂を防ぐ |

| 脱脂 | ポリマーバインダーを除去する | 焼結のために部品を準備する |

| 焼結 | 金属粒子を融合させる | 密度と強度を高める |

| 酸化防止 | 不活性環境を維持する | 材料の純度と表面品質を保持する |

| 特性向上 | 熱処理を適用する | 硬度、靭性、性能を向上させる |

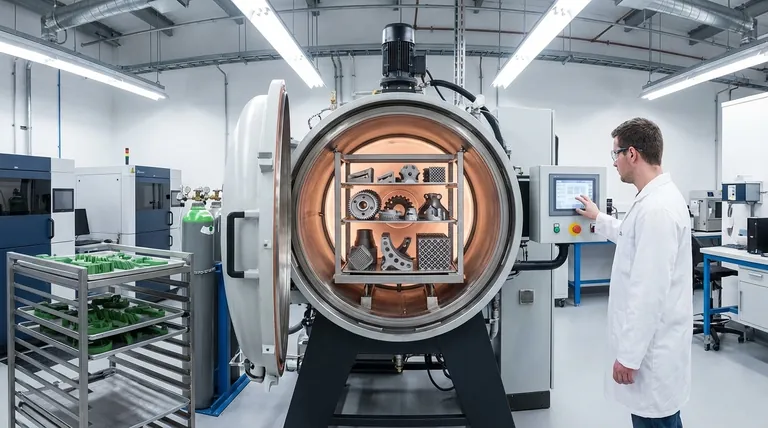

先進的な真空炉ソリューションで積層造形を向上させる準備はできていますか? KINTEKは、金属AM後処理に特化した真空雰囲気炉を含む、高温炉を専門としています。卓越した研究開発と自社製造を活用し、応力除去、脱脂、焼結のための精密な熱サイクルを確保することで、お客様独自の実験ニーズに対応する深いカスタマイズを提供します。信頼性の高いエンジニアリンググレードの部品を実現する方法について、今すぐお問い合わせください! 今すぐお問い合わせください

ビジュアルガイド