半導体およびエレクトロニクス産業において、真空コーティング炉は、超薄膜材料の堆積、シリコンウェーハの熱処理、および高度なコンポーネント用の高純度材料の合成に使用される不可欠なツールです。これらの炉は、信頼性の高い、高性能なマイクロチップ、回路、およびその他のデリケートな電子デバイスを製造するための絶対的な前提条件である、高度に制御された汚染のない環境を作り出します。

真空炉の核となる機能は、材料を加熱するだけでなく、反応性ガスが除去された環境でこれを行うことです。これにより、酸化と汚染が防止され、現代のエレクトロニクスが要求する原子レベルの精度と材料の純度が実現します。

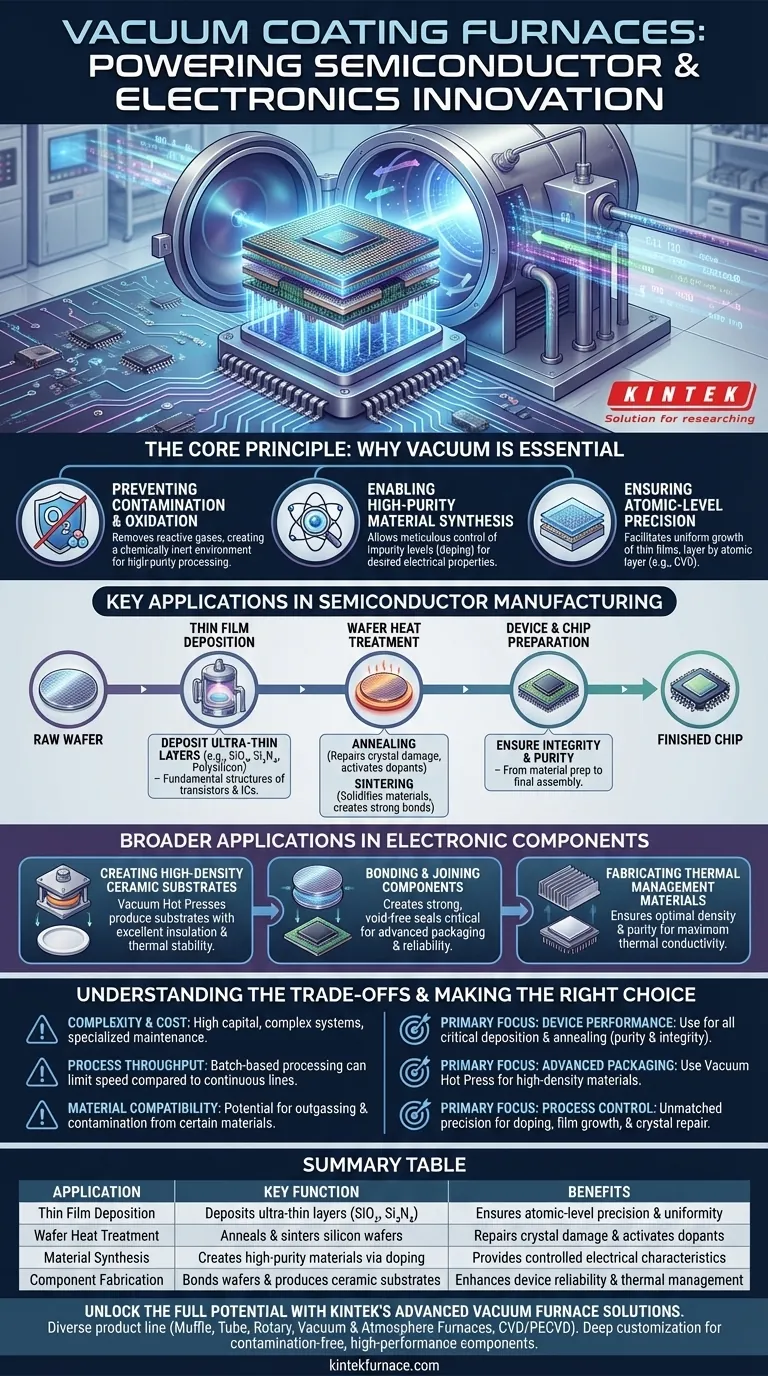

核心原理:なぜ真空が不可欠なのか

半導体の決定的な特徴は、その精密に設計された不純物です。単一の酸素原子を含む、制御されていない変数は、デバイス全体を損なう可能性があります。真空炉は、これに対する主要な防御策です。

汚染と酸化の防止

製造に必要な高温では、シリコンのような材料は非常に反応性があります。通常の雰囲気にさらすと、即座に酸化と汚染を引き起こし、そのデリケートな電子特性を破壊してしまいます。

真空炉は、実質的にすべての雰囲気ガスを除去し、化学的に不活性な環境を作り出します。これにより、プロセスエンジニアが意図した反応のみが発生することが保証されます。

高純度材料合成の実現

真空炉は、綿密に制御された不純物レベルを持つ材料を作成するために使用され、このプロセスはドーピングとして知られています。ほぼ完璧な真空下で動作することにより、エンジニアは特定の元素を正確な量で導入し、半導体に望ましい電気的特性を与えることができます。

このレベルの制御は、高真空チャンバー以外の環境では不可能です。

原子レベルの精度を確保

現代のマイクロチップは、わずか数原子の厚さのコンポーネントを特徴としています。化学気相成長法(CVD)などの真空堆積プロセスは、これらの薄膜を優れた均一性と精度で、原子層ごとに成長させることができます。

半導体製造における主な応用

未加工のウェーハから完成したチップまで、真空炉は製造のほぼすべての重要な段階に関与しています。

薄膜堆積

これはチップ製造の基礎です。炉は、絶縁体、導体、または半導体として機能する薄く均一な材料層を堆積するために使用されます。

一般的に堆積される膜には、トランジスタや集積回路の基本的な構造を形成する二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄)、および多結晶シリコン(ポリシリコン)などがあります。

ウェーハの熱処理(アニーリング&焼結)

イオン注入(ドーピング)のようなプロセスの後、シリコンウェーハの結晶構造は損傷を受けます。アニーリングは、この損傷を修復し、注入されたドーパントを電気的に活性化する真空中の高温熱処理です。

焼結は、材料を固化させたり、チップ上の異なる層間に強力な結合を作成するために使用される別の熱処理プロセスです。

デバイスおよびチップの準備

チップの全ライフサイクルは、真空内での複数の熱処理ステップを含みます。これにより、最初の材料準備から最終組み立てまで、デバイスの完全性と純度が維持されます。

電子部品におけるより広範な応用

真空炉の使用は、シリコンチップ自体を超えて、それをサポートするコンポーネントにまで及びます。

高密度セラミック基板の製造

真空ホットプレスは、真空中で熱と圧力の両方を印加する特殊な炉です。これらは、マイクロチップが実装される高密度セラミック基板を製造するために使用され、優れた電気絶縁性と熱安定性を確保します。

コンポーネントの接合と結合

真空炉は、シリコンウェーハ全体を接合したり、回路を基板に接合したりするために使用されます。これにより、高度なパッケージング技術とデバイスの信頼性に不可欠な、強力でボイドフリーの密閉が作成されます。

熱管理材料の製造

高性能エレクトロニクスはかなりの熱を発生させます。真空炉は、最大の熱伝導率のために最適な材料密度と純度を確保することにより、熱拡散器や絶縁体などの高度な熱管理材料の作成を支援します。

トレードオフの理解

不可欠ではありますが、真空炉技術には課題がないわけではありません。これらの制約を理解することが、効果的な実装の鍵となります。

複雑さとコスト

真空炉は、非常に洗練された高価な設備です。高真空および高温環境を管理するために、多額の設備投資、複雑な制御システム、および専門的なメンテナンスが必要です。

プロセススループット

高真空の生成と維持には時間がかかります。結果として、多くの真空プロセスはバッチベースであり、連続的な大気圧製造ラインと比較してスループットが制限される可能性があります。

材料の適合性

すべての材料が真空処理に適しているわけではありません。一部の材料は、真空にさらされるとアウトガス(閉じ込められた揮発性物質を放出)する可能性があり、チャンバーを汚染し、プロセスを損なうことがあります。

プロセスに適した選択を行う

真空技術の応用は、特定の製造目標と一致している必要があります。

- デバイス性能が主な焦点の場合:高速で信頼性の高いチップに必要な材料の純度と構造的完全性を保証するために、すべての重要な堆積およびアニーリングステップで真空炉を使用する必要があります。

- 高度なパッケージングまたは基板が主な焦点の場合:真空ホットプレスは、優れた熱的および電気的特性を持つ高密度セラミックまたは複合材料を作成するための正しいツールです。

- プロセス制御が主な焦点の場合:真空環境の精度は、ドーピング、膜成長、および結晶損傷の修復において比類のないものであり、最先端の半導体ノードにとって唯一の実行可能な選択肢となります。

結局のところ、真空炉は、現代のエレクトロニクス産業全体を可能にする目に見えない縁の下の力持ちなのです。

要約表:

| アプリケーション | 主要機能 | 利点 |

|---|---|---|

| 薄膜堆積 | 超薄層(例:SiO₂、Si₃N₄)を堆積 | 原子レベルの精度と均一性を確保 |

| ウェーハ熱処理 | シリコンウェーハをアニーリングおよび焼結 | 結晶損傷を修復し、ドーパントを活性化 |

| 材料合成 | ドーピングにより高純度材料を生成 | 制御された電気的特性を提供 |

| コンポーネント製造 | ウェーハを接合し、セラミック基板を製造 | デバイスの信頼性と熱管理を強化 |

KINTEKの先進的な真空炉ソリューションで、半導体および電子機器製造の可能性を最大限に引き出しましょう。優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験要件に正確に合致させ、高性能コンポーネントのための汚染のない環境を提供します。今すぐお問い合わせください。お客様のプロセス効率と製品信頼性をどのように向上させられるかご相談しましょう!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉