半導体製造において、チューブ炉は単なる加熱装置ではなく、集積回路を構築するために必要な超高管理環境を創出する精密機器です。これらは、シリコンウェーハ上に超薄膜を堆積させる、高純度の酸化膜を成長させる、原子を拡散させてシリコンの電気的特性を正確に変更する、といったいくつかの重要な熱処理プロセスに使用されます。

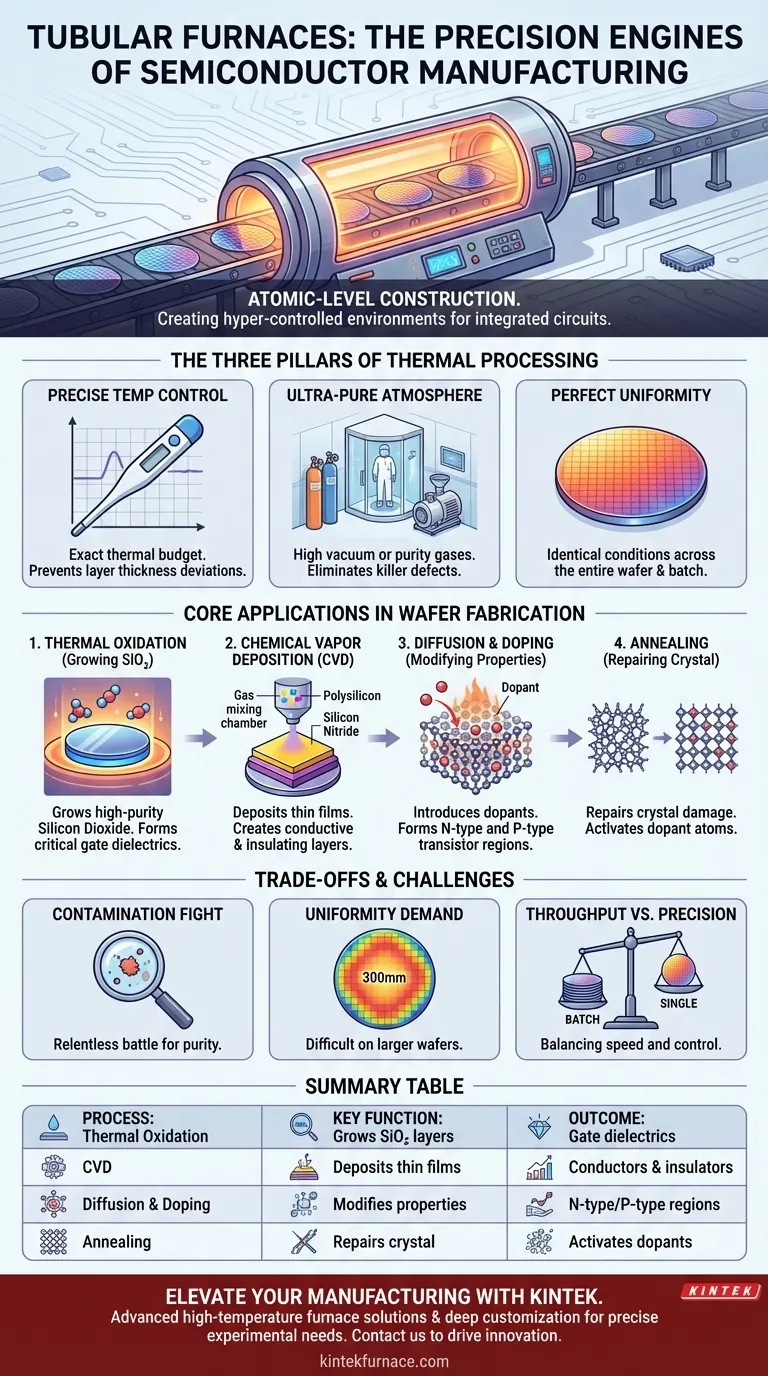

本質的に、マイクロチップの製造は原子レベルの構築プロセスです。チューブ炉は、この作業に不可欠な3つの条件、すなわち極めて正確な温度制御、超高純度のプロセス雰囲気、そしてウェーハ全体にわたる完璧な加熱均一性を提供します。

基礎:熱処理が不可欠な理由

熱処理は、ブランクのシリコンウェーハを機能するプロセッサに変えるための基本的なステップです。炉は、ウェーハ表面での特定の化学反応や物理的変化を開始および制御するために必要なエネルギーを提供します。

原子ごとに回路を構築する

最新の回路の素子はナノメートル単位で測定されます。これらの構造を作成するには、材料の完璧な層を堆積させる必要があり、その厚さは数原子分しかないこともあります。また、シリコン結晶そのものを改変する必要があります。

チューブ炉は、単一チップ上の何百万、何十億ものトランジスタに対して、これらのプロセスが正しく反復可能に発生することを保証するために必要な、安定した予測可能な熱バジェット(温度と時間の組み合わせ)を提供します。

柱:温度、純度、均一性

温度制御は正確でなければなりません。わずか数度の偏差でも、成長した層の厚さや拡散した原子の深さを変えてしまい、最終的なデバイスを使い物にならなくさせることで、ウェーハを台無しにする可能性があります。

純度は最も重要です。これらの炉は、高真空下で運転されるか、特定の超高純度ガスで満たされています。不純物粒子や分子は「キラー欠陥」として作用し、トランジスタを短絡させ、チップを破壊する可能性があります。

均一性は、ウェーハのすべての部分、そしてバッチ内のすべてのウェーハが、全く同じ条件を経験することを保証します。これにより、ウェーハの端にあるトランジスタが中央のトランジスタと同一の動作をすることが保証されます。

ウェーハ製造における主要な応用

チューブ炉は、製造フローにおけるいくつかの不可欠なステップの主力製品です。これらは特定のタスクに合わせて専門化されており、多くの場合、実行するプロセス(拡散炉やCVD炉など)によって呼ばれます。

高純度二酸化ケイ素の成長(酸化)

熱酸化プロセスは、ウェーハ表面に二酸化ケイ素(SiO₂)の層を成長させるために使用されます。これは、シリコンウェーハを純粋な酸素または水蒸気を含む雰囲気中で加熱することによって達成されます。

この成長した酸化膜は優れた電気絶縁体であり、トランジスタにおける電流の流れを制御する重要な「ゲート誘電体」を形成します。

絶縁層および導電層の作成(堆積)

化学気相成長法(CVD)は、炉内でガスが反応してウェーハ表面に固体膜を形成するプロセスです。

この技術は、トランジスタのゲートの導体として機能するポリシリコンや、堅牢な絶縁体または保護バリアとして機能する窒化ケイ素など、さまざまな必須層を堆積させるために使用されます。

電気的特性の変更(拡散とドーピング)

トランジスタを形成するN型領域とP型領域を作成するには、特定の不純物原子(ドーパント)をシリコン結晶格子に導入する必要があります。

拡散は高温プロセスであり、ドーパントガスを含む雰囲気中でウェーハを加熱します。熱によりドーパント原子に移動(拡散)するのに十分なエネルギーが与えられ、シリコンの電気的特性がターゲット領域で変化します。

結晶の修復と活性化(アニーリング)

イオン注入(ドーパントをウェーハに打ち込むプロセス)などの後、シリコンの結晶構造は損傷を受けます。

アニーリング(焼鈍)は、炉内で実行される熱処理プロセスであり、この結晶損傷を修復します。重要となるのは、ドーパント原子を「活性化」させるのに必要なエネルギーも提供し、それらがシリコン格子に電気的に統合されるようにすることです。

トレードオフと課題の理解

チューブ炉は不可欠である一方で、半導体製造の最先端を定義する重大なエンジニアリング上の課題をもたらします。

汚染との絶え間ない戦い

純度の維持は絶え間ない戦いです。炉で使用される石英チューブ、ガス供給システム、ウェーハハンドリングロボットはすべて完璧に清浄でなければなりません。ごくわずかな漏れや材料の脱ガスでさえ汚染物質を導入し、デバイスの収率を壊滅させる可能性があります。

絶対的な均一性への要求

ウェーハが大型化するにつれて(200mmから300mmへ)、ディナープレートほどの表面全体で温度が同一であることを保証することが非常に困難になっています。これを達成するには、洗練されたマルチゾーン加熱エレメントと高度な制御アルゴリズムが必要です。

スループット 対 精密さ

一度に多くのウェーハを処理するバッチ炉は高いスループットを提供しますが、各ウェーハについて完璧な均一性を達成することをより困難にします。単一ウェーハの急速熱処理(RTP)システムは優れた制御を提供しますが、スループットは大幅に低下します。製造業者は、速度と精度の間のこのトレードオフを絶えずバランスさせる必要があります。

目標に合わせた正しい選択

使用する特定の炉プロセスは、ウェーハ上に作成しようとしている層または電気的特性によって完全に決定されます。

- 完璧なゲート絶縁層の作成が主な焦点である場合: 欠陥を最小限に抑えながら完璧な二酸化ケイ素層を成長させるために、熱酸化を使用します。

- 導電経路またはハードマスクの形成が主な焦点である場合: ポリシリコンや窒化ケイ素などの膜を堆積させるためにCVDに依存します。

- トランジスタの電気的挙動を定義することが主な焦点である場合: 拡散炉とアニーリング炉を使用して、ドーパントを極めて高い精度で導入および活性化します。

結局のところ、これらの熱処理プロセスを習得することは、単純なシリコンウェーハを複雑で強力な集積回路に変えるための基礎となります。

要約表:

| プロセス | 主要機能 | 材料/結果 |

|---|---|---|

| 熱酸化 | 二酸化ケイ素層を成長させる | トランジスタ用ゲート誘電体を形成する |

| 化学気相成長法 (CVD) | 薄膜を堆積させる | 導電性(ポリシリコン)層および絶縁性(窒化ケイ素)層を作成する |

| 拡散とドーピング | 電気的特性を変更する | ドーパントを導入し、N型およびP型領域を形成する |

| アニーリング(焼鈍) | 結晶損傷を修復する | ドーパントを活性化し、シリコン格子の一貫性を回復させる |

KINTEKの先進的な高温炉ソリューションで半導体製造を向上させましょう。 優れた研究開発と社内製造を活用し、当社はチューブ炉のほか、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの他のシステムも提供します。当社の深いカスタマイズ機能は、酸化、堆積、ドーピングなどの熱処理における収率とパフォーマンスの向上において、お客様固有の実験ニーズとの正確な整合性を保証します。研究室の効率を最適化する準備はできていますか?当社のソリューションがお客様のイノベーションをいかに推進できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械