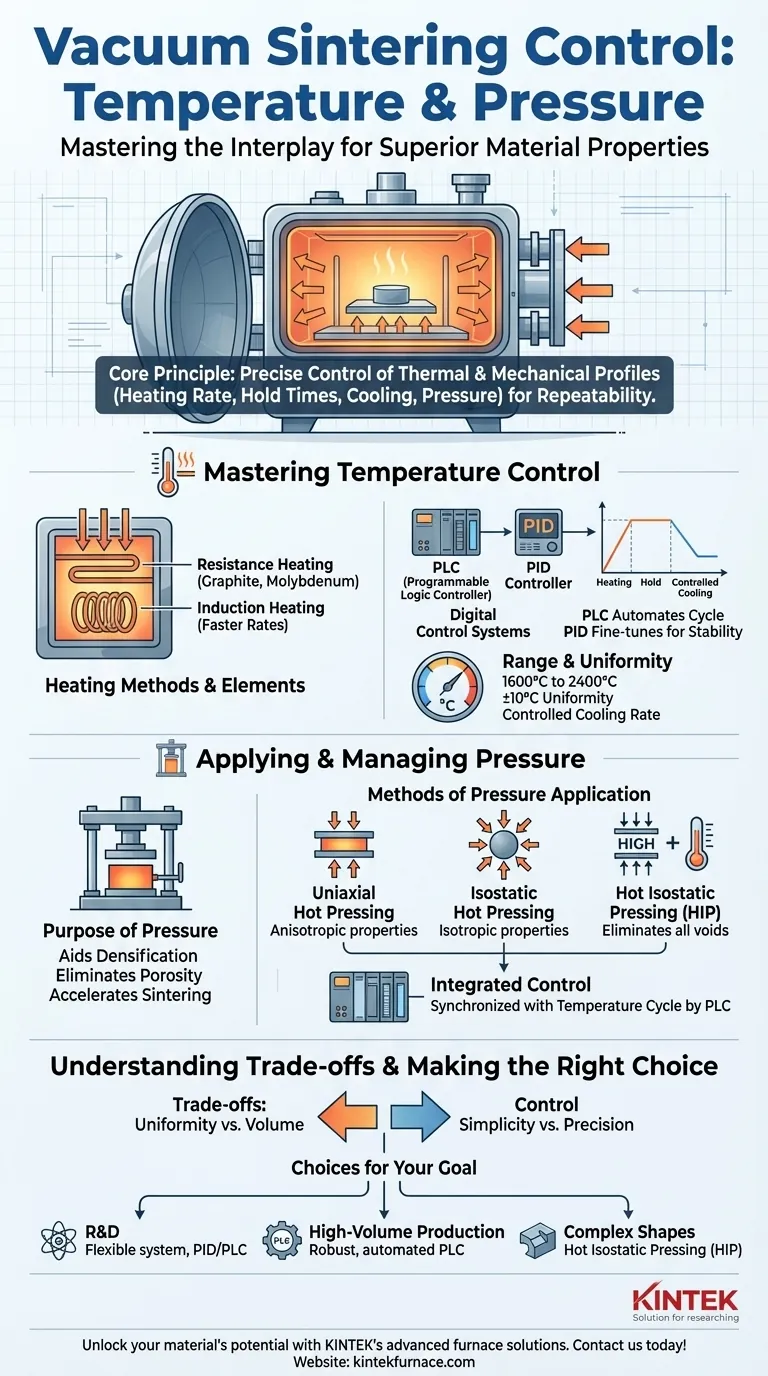

真空焼結では、温度と圧力は、物理的な加熱メカニズム、圧力印加方法、および統合されたデジタル制御システムの洗練された相互作用によって管理されます。これらのシステムにより、プロセスサイクル全体にわたって精密でプログラム可能な制御が可能になり、加熱は抵抗素子または誘導素子を介して達成され、圧力は単軸または静水圧的に印加され、これらすべてが自動化されたPLCおよびPIDコントローラーによって統制されます。

核となる原理は、単に目標の温度と圧力に達することではなく、加熱速度、保持時間、冷却速度、圧力印加といった熱的および機械的プロファイル全体を正確に制御し、高い再現性で所望の最終材料特性を達成することです。

温度制御の習得

特定の材料密度と微細構造を実現するには、熱環境に対する精密な指令から始まります。最新の炉は、加熱および冷却サイクル全体に対して高度な制御を提供します。

加熱方法と素子

熱を発生させる方法は基礎となります。黒鉛やモリブデンなどの材料を使用する抵抗加熱は一般的です。特定の導電性材料に対しては誘導加熱の方が速い昇温速度を提供し、特殊な用途にはマイクロ波加熱などの他の方法も存在します。

この柔軟性により、炉を焼結される材料の特定の熱特性と処理要件に合わせて調整できます。

デジタル制御システム

炉の「頭脳」はその制御システムです。PID(比例・積分・微分)コントローラーは温度を微調整するために極めて重要であり、電力を能動的に調整して目標値の超過を防ぎ、安定した保持を維持します。

これは多くの場合、PLC(プログラマブルロジックコントローラー)によって管理され、昇温速度、保持時間、冷却など、事前にプログラムされたサイクル全体を自動化します。これにより、バッチごとにプロセスの再現性と一貫性が保証されます。

温度範囲と均一性

真空焼結炉は高性能用途向けに設計されており、その能力はしばしば1600°Cから2400°Cという超高温に達します。

同様に重要なのは温度均一性であり、通常、高温ゾーン全体で±10°C以内に維持されます。これにより、部品のすべての部分、またはバッチ内のすべての部品が同一の条件下で処理され、密度や性能のばらつきを防ぎます。

制御された冷却

プロセスは最高温度に達したからといって終わりではありません。冷却速度もまた、制御される重要な変数です。制御されたガス冷却などの方法が冷却速度の管理に使用され、これは材料の最終的な微細構造と機械的特性に大きく影響を与える可能性があります。

圧力の印加と管理

真空加圧焼結では、高密度化を促進し、残留気孔を排除し、より低温での焼結プロセスを加速するために、制御された外部圧力が印加されます。

圧力の目的

真空が大気汚染物質や閉じ込められたガスを除去するのに対し、印加される圧力は材料粒子を積極的に押し付け合わせます。この機械的な補助は、真空だけでは達成が困難な、理論上の最大密度に近いものを達成するための鍵となります。

圧力印加の方法

焼結中に圧力を印加する主な方法は3つあります。

- 単軸ホットプレス: 単一軸に沿って圧力が印加されます。これは直接的で比較的単純な方法ですが、異方性特性(異なる方向で異なる特性)が生じる可能性があります。

- 静水圧ホットプレス: 圧力が通常はガス媒体を使用して全方向から均一に印加されます。これにより、より均一な高密度化と等方性特性が得られます。

- 熱間静水圧プレス(HIP): このプロセスは、非常に高い静水圧と高温を組み合わせたものであり、クリティカルな部品のすべての残留気孔を排除するためのゴールドスタンダードです。

統合制御

圧力の印加は独立したステップではありません。中央のPLCシステムによって、温度サイクルと精密にタイミングが合わされ、同期されます。これにより、目的の結果を達成するために、プロセスの最適な瞬間に圧力が印加され、解放されることが保証されます。

プロセスのトレードオフの理解

これらの制御システムは強力ですが、管理しなければならない固有の複雑さとトレードオフが存在します。

均一性と体積

炉の体積が増加するにつれて、厳しい温度均一性を達成することは指数関数的に困難になります。大規模生産では、すべての部品が同じ熱プロファイルを経験することを保証するために、洗練された炉のエンジニアリングが必要です。

制御の単純さと精度のトレードオフ

手動制御または単純なプログラマーは基本的なタスクには十分かもしれませんが、完全に自動化されたPLCシステムの再現性と精度には欠けています。ただし、PLCシステムはプログラミング、セットアップ、およびオペレーターのトレーニングにおいて、かなりの初期投資が必要です。

圧力方式と部品のジオメトリ

単軸プレスは、ディスクやブロックのような単純な形状に最適です。複雑な三次元形状は、すべての表面に圧力が均等に印加されることを保証する静水圧プレスから大きな恩恵を受けますが、装置はより複雑でコストがかかります。

目標に合わせた正しい選択

最適な制御戦略は、お客様の特定の材料と製造目標に完全に依存します。

- 材料の研究開発に主な焦点がある場合: 新しい処理サイクルを容易にテストおよび検証するために、完全にプログラム可能なPID/PLC制御を備えた柔軟なシステムが必要です。

- 大量生産に主な焦点がある場合: 最高の再現性、プロセスの安全性、および運用効率を確保するために、堅牢で完全に自動化されたPLCシステムを優先してください。

- 複雑な形状で最大密度を達成することに主な焦点がある場合: 均一な圧力を印加し内部の空隙を排除する能力から、熱間静水圧プレス(HIP)が決定的な選択肢となります。

温度と圧力の精密で同期された制御を習得することが、先進的な焼結材料の完全な性能ポテンシャルを引き出す鍵となります。

要約表:

| 制御側面 | 主要な方法 | 一般的な範囲/均一性 | 目的 |

|---|---|---|---|

| 温度 | 抵抗加熱/誘導加熱、PID/PLC制御 | 1600°C~2400°C、±10°Cの均一性 | 所望の密度と微細構造の達成 |

| 圧力 | 単軸、静水圧、熱間静水圧プレス(HIP) | 均一または単軸に印加 | 気孔率の排除、焼結の加速 |

KINTEKの先進的な高温炉ソリューションで、材料の可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、当社は真空焼結のための精密な制御システムを備えた多様な研究所に製品を提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品群は、お客様固有の実験ニーズを満たす強力なカスタマイズ機能によって補完されています。R&D、大量生産、または複雑な形状であっても、KINTEKは再現性が高く効率的なプロセスを保証します。焼結の成果を向上させる方法についてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド