産業現場において、ドロップチューブ炉は、制御された雰囲気と均一な加熱が極めて重要となる高温材料加工のための特殊な装置です。これらは、他のタイプの炉では困難または不可能なプロセスを可能にし、セラミックス、バッテリー部品、特殊合金などの先進材料の製造において重要です。

ドロップチューブ炉の産業上の役割を理解するための鍵は、その垂直方向の向きです。この設計は任意ではなく、重力を利用して、化学気相成長(CVD)、熱分解、高純度粉末の合成などの非常に特定のプロセスを可能にします。

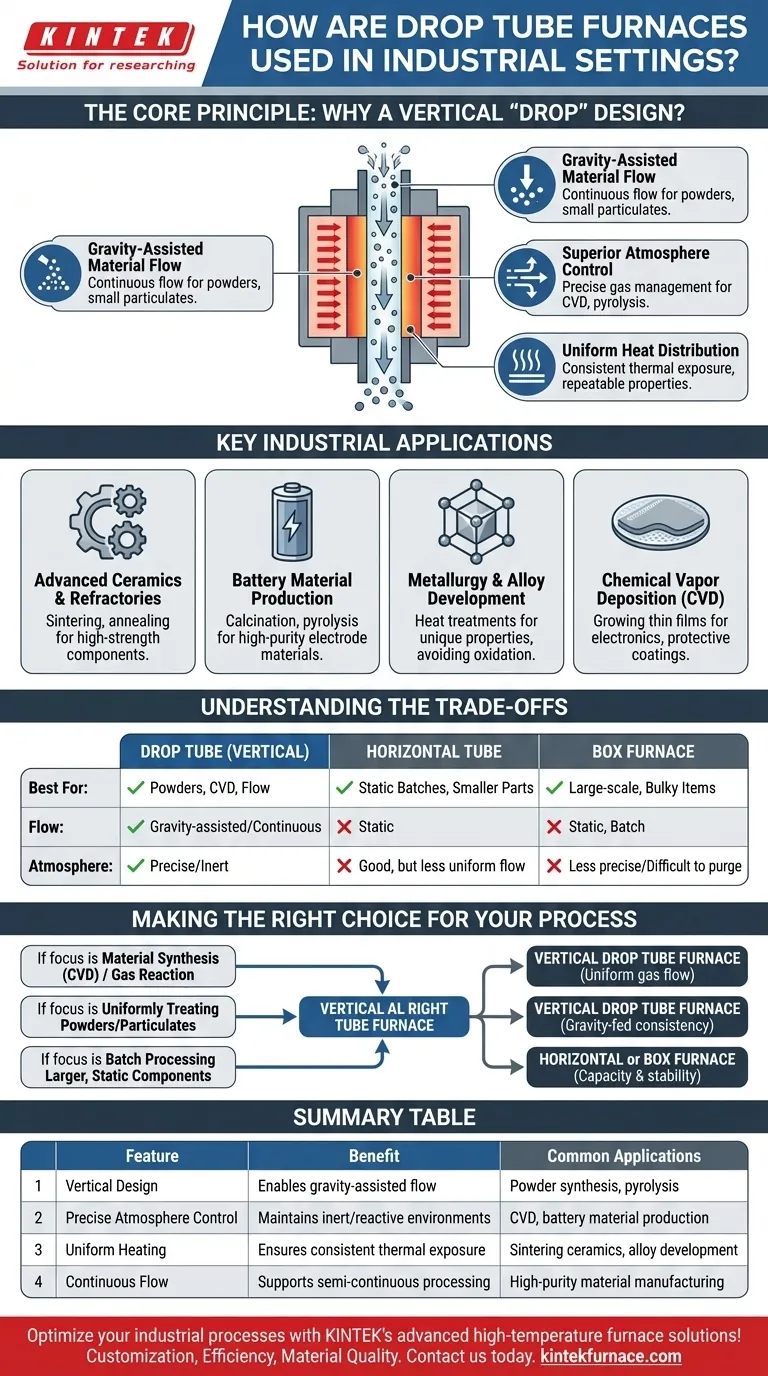

核心原理:なぜ垂直の「ドロップ」設計なのか?

ドロップチューブ炉は特定のタイプの垂直管炉です。その設計は、重力を操作の重要な要素として利用することにより、特定の産業プロセスを直接促進します。

重力補助材料フロー

主な利点は、加熱ゾーンを材料が落下または流下する能力です。これは、均一で短い高温曝露を必要とする粉末、微粒子、または液滴にとって理想的です。

この連続的または半連続的なフローは、静的なバッチプロセスとは対照的であり、独自の反応と処理を可能にします。

優れた雰囲気制御

垂直管は、正確なガス管理を必要とするプロセスに非常に適しています。ガスは上部または下部から導入でき、特定のガス流路を形成します。

これは、前駆体ガスが基板上を均一に流れる必要がある化学気相成長(CVD)や、材料が不活性雰囲気中で熱分解する熱分解にとって極めて重要です。

均一な熱分布

加熱エレメントが中心のチューブを取り囲むことで、これらの炉は垂直軸に沿って極めて均一な温度ゾーンを生成します。

これにより、炉を落下するすべての粒子がほぼ同一の熱条件を経験することが保証され、非常に一貫性があり再現性の高い材料特性につながります。

主要な産業用途

ドロップチューブ炉のユニークな設計により、いくつかのハイテク製造分野で不可欠なものとなっています。

先進セラミックスと耐火物

これらの炉は、セラミック粉末を焼結(sintering)およびアニーリング(annealing)して、高密度で高強度の部品を製造するために使用されます。制御された高温環境は、目的の微細構造を達成するために不可欠です。

バッテリー材料の製造

リチウムイオン電池用カソード材料やアノード材料の製造には、前駆体化学物質の仮焼成(calcination)または熱分解(pyrolysis)が関与することがよくあります。ドロップチューブ炉は、高純度で高性能な電極材料を生産するために必要な厳密な雰囲気制御を提供します。

冶金学と合金開発

特定の熱処理が、独自の特性を持つ先進合金を作成するために使用されます。正確な温度と雰囲気の制御により、製造業者は望ましくない酸化なしに金属をアニーリングしたり、特定の結晶構造を作成したりすることができます。

化学気相成長(CVD)

半導体および先進材料産業において、CVDは基盤となるプロセスです。ドロップチューブ炉は、基板上に薄膜を成長させるために使用され、電子部品や産業部品の耐久性のある保護コーティングを作成します。

トレードオフの理解

単一のツールがすべての作業に完璧であるわけではありません。ドロップチューブ炉の価値は、他の熱処理装置と比較したときに明らかになります。

水平管炉との比較

水平炉は、トレイ上の部品の処理や平面上の結晶成長など、静的なサンプルをバッチで処理するのに優れています。安定した固体の部品については、通常、装填と取り出しが簡単です。

しかし、重力に依存するプロセスや、垂直管が促進する粉末やガスの均一な流れを必要とするプロセスには効果が劣ります。

ボックス炉との比較

ボックス炉は、大型鋼部品や大量の電子部品などの嵩張るアイテムの大型熱処理の主力製品です。それらの主な利点は容量です。

欠点は、雰囲気制御がそれほど正確ではないことです。大きなチャンバー内で酸素をパージし、純粋な不活性ガス環境を維持することは難しく、チューブ炉で処理される非常に敏感な材料には適していません。

スケールにおける限界

産業用ではありますが、ドロップチューブ炉は通常、より高価値で低容量の材料の製造に使用されます。プロセスチューブ自体の直径は、バルク材料に使用される巨大な工業用キルンと比較して、スループットに物理的な制限をもたらします。

プロセスに合った適切な選択をする

正しい炉を選択することは、製造目標を達成するために不可欠です。あなたの決定は、実行する必要がある特定の材料変換によって導かれるべきです。

- 主要な焦点がガスの反応による材料合成(CVDなど)である場合: ドロップチューブ炉の垂直方向の向きは、高品質の膜堆積に必要な理想的で均一なガス流動特性を提供します。

- 主要な焦点が粉末や微粒子の均一な熱処理である場合: 重力供給メカニズムにより、仮焼成や熱分解などのプロセスで、すべての粒子が一貫した熱曝露を受けることが保証されます。

- 主要な焦点がより大きく静的な部品のバッチ処理である場合: より小型のアイテムには水平管炉、より嵩張る物体にはボックス炉の方が、より実用的で効率的な解決策となるでしょう。

垂直設計の固有のプロセス上の利点を理解することで、先進材料製造に必要な正確なツールを選択できるようになります。

要約表:

| 特徴 | 利点 | 一般的な用途 |

|---|---|---|

| 垂直設計 | 粉末や微粒子の重力補助フローを可能にする | 粉末合成、熱分解 |

| 正確な雰囲気制御 | 不活性ガスまたは反応性ガス環境を維持する | 化学気相成長(CVD)、バッテリー材料製造 |

| 均一な加熱 | すべての材料に対して一貫した熱曝露を保証する | セラミックスの焼結、合金開発 |

| 連続フロー | 効率のための半連続処理をサポートする | 高純度材料製造 |

KINTEKの先進的な高温炉ソリューションで産業プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、当社はドロップチューブ炉のほか、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどのシステムを提供しています。当社の強力な深いカスタマイズ機能により、お客様固有の実験ニーズとの正確な整合性が保証され、効率と材料品質が向上します。先進的な材料製造目標をサポートする方法についてご相談ください。今すぐお問い合わせください!

ビジュアルガイド