簡単に言えば、雰囲気炉は、厳密に制御されたガス環境下でシリコンウェーハを精密に加熱するために半導体製造で使用されます。この制御は、チップ上の集積回路を全体として形成する、アニーリング、拡散、酸化、薄膜堆積などの重要な製造ステップに不可欠です。

雰囲気炉の根本的な目的は、単にウェーハを加熱することではなく、特定の超高純度の化学環境を作り出すことです。これにより、望ましくない反応や汚染を防ぎ、エンジニアが原子レベルの精度でウェーハの材料特性を意図的に変更できるようにします。

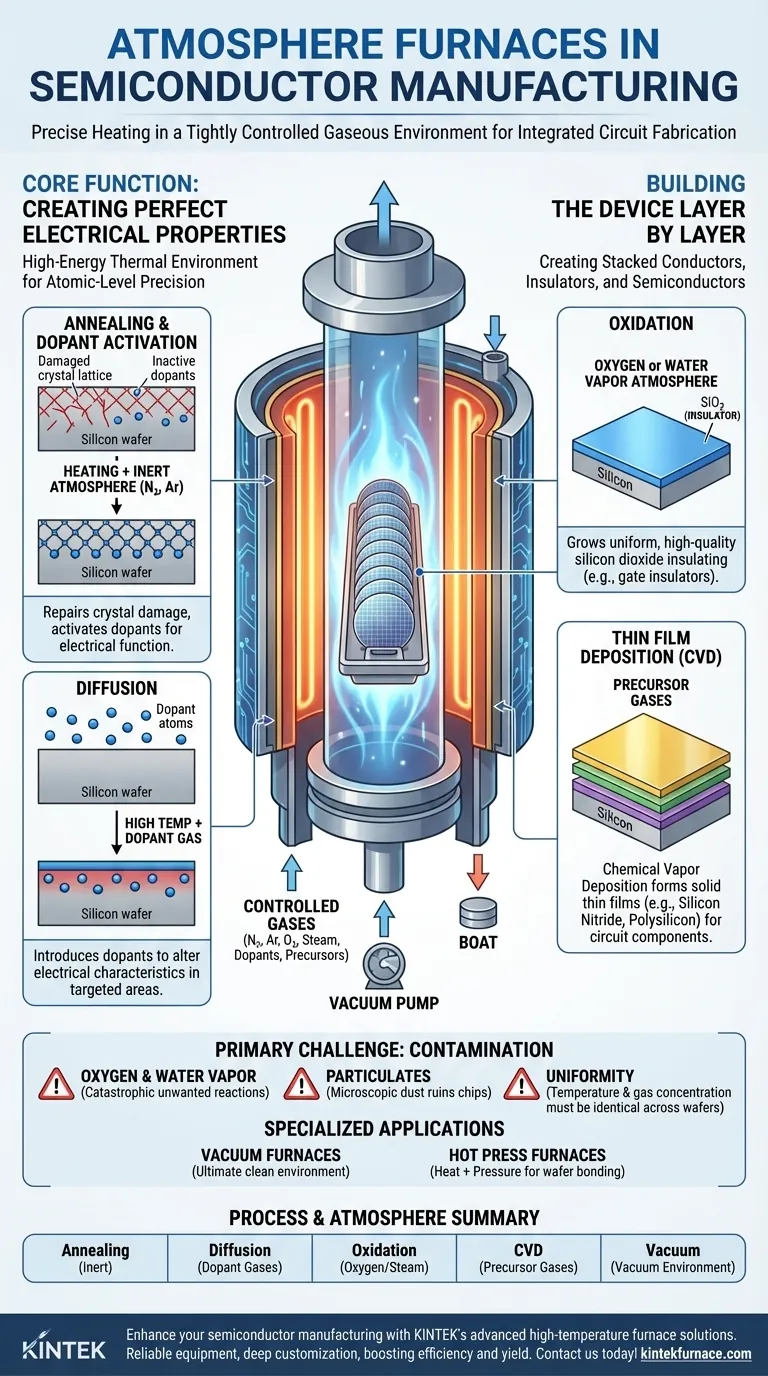

コア機能:完璧な電気特性の作成

半導体製造とは、シリコンウェーハ上に層を体系的に構築し、変更するプロセスです。雰囲気炉は、これらの変化を促進するために必要な高エネルギー熱環境を提供します。

アニーリングとドーパント活性化

イオン(ドーパント)をシリコンに注入して電気伝導度を変更した後、ウェーハの結晶構造は損傷を受けます。

アニーリングは、この結晶格子損傷を修復するために不活性雰囲気(窒素やアルゴンなど)中で行われる加熱プロセスです。また、ドーパントを「活性化」させ、電気的に機能するように結晶内の正しい位置に移動させる役割も果たします。

拡散

拡散は、ドーパントを導入する別の方法です。ウェーハを炉に入れ、目的のドーパント原子を含む特定のガスを導入します。

高温では、これらの原子がガスからシリコンウェーハの表面に拡散し、ターゲット領域の電気的特性が変化します。炉による温度とガス濃度の制御が、最終的なドーパントプロファイルを決定します。

デバイスを層ごとに構築する

最新のチップは、導電性、絶縁性、半導性の材料を積み重ねた層からなる何百万、何十億ものトランジスタで構成されています。炉はこれらの層を作成するために極めて重要です。

酸化

最も重要な層の1つは、優れた電気絶縁体である二酸化ケイ素(SiO₂)です。

酸化炉では、ウェーハを純粋な酸素または水蒸気の雰囲気中で加熱します。これにより、シリコン表面に均一で高品質なSiO₂層が「成長」し、トランジスタの動作に不可欠なゲート絶縁体が形成されます。

薄膜堆積(CVD)

化学気相成長(CVD)は、さまざまな材料の薄膜をウェーハ上に堆積させるために使用されるプロセスです。

前駆体ガスがCVD炉に導入され、そこで高温でウェーハ表面で反応し、窒化ケイ素(絶縁体)や多結晶シリコン(導体)などの固体膜を形成します。これが回路の「配線」やその他のコンポーネントが構築される方法です。

特殊な炉の用途

異なる製造工程では、異なる種類の雰囲気制御が必要になります。

- 真空炉は、ガス分子がほぼ完全にない環境を作り出します。これは究極のクリーンな雰囲気であり、環境ガスとの反応を回避する必要がある表面クリーニングや熱処理などのプロセスに使用されます。

- 熱間プレス炉は、熱と機械的圧力の両方を加えます。これらは、2つの別々の半導体ウェーハを物理的に接合して高度な3D構造を作成するウェーハボンディングなどのタスクに使用されます。

主な課題の理解:汚染

半導体製造に要求される極端な精度は、意図した環境からのわずかな逸脱でも故障の原因となる可能性があることを意味します。これは、雰囲気炉が解決するように設計されている中心的な課題です。

敵:酸素と水蒸気

酸化を意図していないあらゆるプロセスにとって、微量の酸素や水蒸気の存在でさえ壊滅的です。意図しない酸化は、意図しない絶縁層を作成したり、材料特性を変化させたり、デバイスの故障を引き起こしたりする可能性があります。不活性雰囲気または真空雰囲気が唯一の解決策です。

微粒子(パーティクル)のリスク

炉も完璧に清潔でなければなりません。熱処理の前または最中にウェーハ上に微細な塵粒子が1つでも付着すると、堆積またはエッチングのステップがブロックされ、チップ全体をだめにする欠陥が生じる可能性があります。

均一性への要求

300mmウェーハ全体(およびウェーハ間)の温度は、信じられないほど均一でなければなりません。温度の変動は、層が異なる厚さで成長したり、ドーパントが不均一に拡散したりする原因となり、ウェーハ上のチップ間で一貫性のない性能につながります。

製造工程に炉を適合させる

適切な炉技術の選択は、実行される特定のプロセスステップによって完全に決定されます。

- 複雑な薄膜の堆積に主な焦点を当てる場合: ウェーハ表面での精密なガス流量と化学反応に最適化されたCVD炉を使用します。

- ドーパントの活性化や結晶損傷の修復に主な焦点を当てる場合: 不活性(非反応性)ガス雰囲気を提供するアニーリング炉が適切なツールです。

- 高品質な絶縁層の成長に主な焦点を当てる場合: 制御された酸素または水蒸気の環境を導入するように特別に設計された酸化炉が使用されます。

- 熱処理のための絶対的な純度の確保に主な焦点を当てる場合: ほぼすべての反応性ガス分子を除去するために真空炉が不可欠です。

結局のところ、雰囲気炉が提供する精密な制御こそが、単純なシリコンウェーハを現代の電子機器の複雑な基盤へと変えるものです。

概要表:

| プロセス | 目的 | 使用される雰囲気 |

|---|---|---|

| アニーリング | 結晶損傷の修復、ドーパントの活性化 | 不活性(例:窒素、アルゴン) |

| 拡散 | シリコンへのドーパントの導入 | 特定のドーパントガス |

| 酸化 | 二酸化ケイ素絶縁層の成長 | 酸素または水蒸気 |

| CVD | 薄膜(例:窒化ケイ素)の堆積 | 反応用の前駆体ガス |

| 真空処理 | 純度の確保、汚染の防止 | 真空環境 |

KINTEKの高度な高温炉ソリューションで半導体製造を強化しましょう!優れた研究開発と自社製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を多様な研究室に提供しています。強力な深いカスタマイズ機能により、お客様固有の実験ニーズへの正確な適合が保証され、効率と収率が向上します。お客様の重要なプロセスをどのようにサポートできるか、今すぐお問い合わせください!

ビジュアルガイド