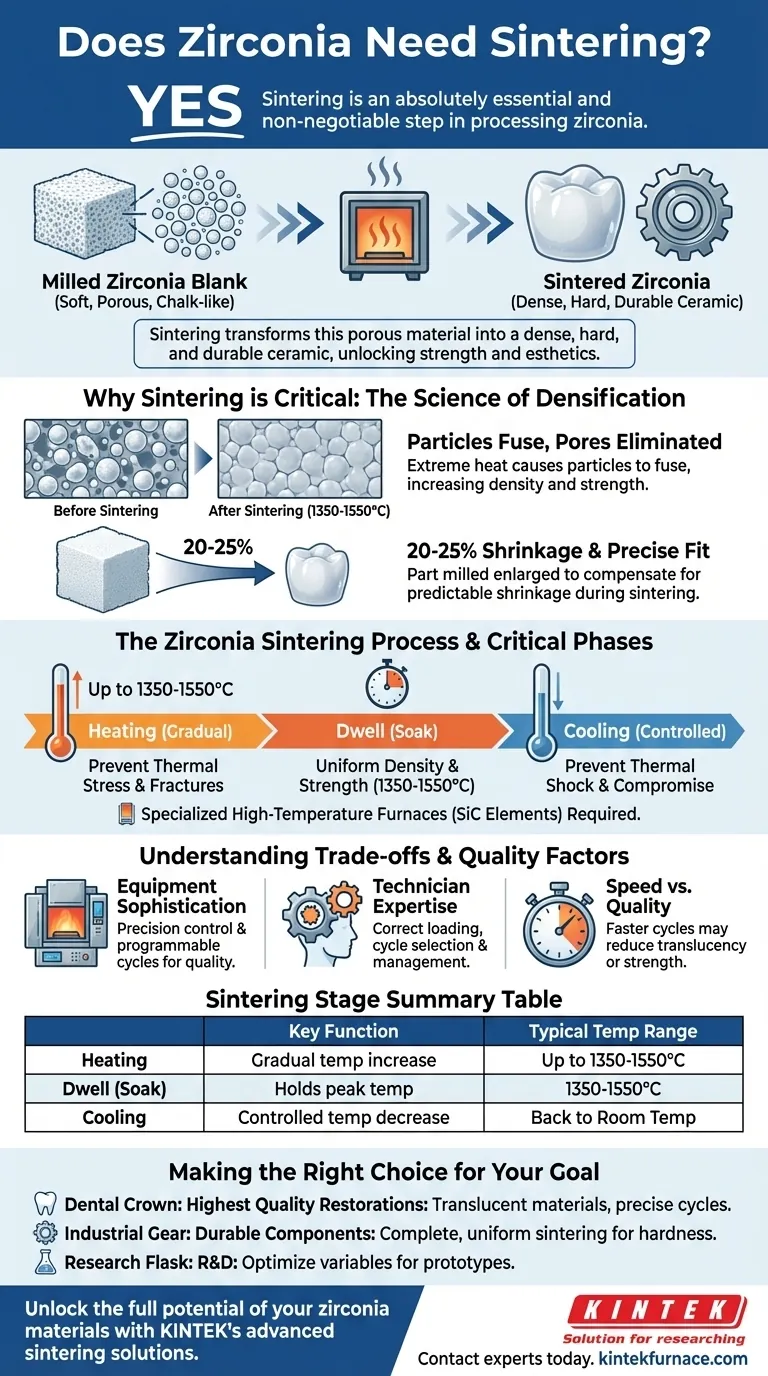

はい、焼結はジルコニアの加工において絶対に不可欠で、省略できないステップです。ブランクから削り出された後、ジルコニアは軟らかいチョークのような状態にあり、成形は容易ですが、最終用途に必要な特性を欠いています。焼結プロセスでは極度の熱を用いて、この多孔質な材料を緻密で硬く耐久性のあるセラミックに変換し、ジルコニアが持つ強さと審美性を引き出します。

焼結は単なる仕上げのステップではなく、ジルコニアに強度、耐久性、審美特性を与える根本的な冶金学的変換です。これがなければ、削り出されたジルコニア部品は、歯科用クラウンから産業用部品に至るまで、いかなる高性能用途にも使用できません。

焼結とは何か、そしてなぜそれが重要なのか?

焼結は、ジルコニアの物理構造を根本的に変化させる高温プロセスです。この変換を理解することが、なぜそれを省略できないのかを理解する鍵となります。

多孔質状態から固体構造へ

焼結前、削り出されたジルコニア修復物は、押し固められた微細なセラミック粒子で構成されています。形状は保たれていますが、多孔質で弱く、不透明です。

焼結プロセスでは、材料を融点直前の温度、通常は1350°Cから1550°C(2462°Fから2822°F)の間に加熱します。

高密度化の科学

これらの極度の温度で、個々のジルコニア粒子は接触点で融合します。この高密度化(densification)として知られるプロセスにより、粒子間の空隙がなくなります。

材料が高密度になるにつれて、著しく強度が増し、破壊耐性が向上します。これがジルコニアの優れた機械的特性の源です。

収縮と適合性への影響

高密度化の重要な結果は、予測可能な収縮です。ジルコニア部品は焼結サイクル中に約20〜25%収縮します。

正しい最終寸法を得るためには、部品は拡大された状態で削り出されなければなりません。これには、スキャナー、ソフトウェア、炉との間の正確なキャリブレーションと、洗練された設計ソフトウェアが必要です。

ジルコニア焼結プロセス

焼結プロセスは単に加熱と冷却以上のものです。それは、最終製品の品質にとって各段階が不可欠な、精密に制御されたサイクルです。

特殊な高温炉

ジルコニアの焼結には、極めて高い精度で非常に高温に到達し維持できる特殊な炉が必要です。標準的な歯科用ポーセレン炉ではこれらの温度に到達できません。

これらの炉は、耐久性があり、ジルコニア焼結環境と化学的に適合する堅牢な炭化ケイ素(SiC)発熱体をよく使用します。

3つの重要なフェーズ

- 加熱(Heating): 特定のプログラムに従って炉の温度を徐々に上昇させます。急激な加熱は熱応力を導入し、亀裂を引き起こす可能性があります。

- 保持(Dwell / Soak): 炉は設定された時間、最高目標温度で材料を保持します。この「浸漬(soaking)」フェーズにより、修復物全体が均一な密度に達することが保証されます。

- 冷却(Cooling): 温度を制御された方法で下げます。急激な加熱と同様に、急激な冷却は熱衝撃を引き起こし、ジルコニアの完全性を損なう可能性があります。

トレードオフと品質要因の理解

ジルコニアで完璧な結果を得ることは自動的ではありません。それは技術、材料、および技術的スキルの組み合わせに依存します。

機器の洗練度が重要

最終的な修復物の品質と一貫性は、焼結炉の品質と直接結びついています。高度な炉は、異なる種類のジルコニアに合わせて調整された、より正確な温度制御とプログラム可能なサイクルを提供します。

技術者の専門知識が不可欠

熟練した技術者は、炉の正しい積み込み方、特定の材料に適した焼結サイクルの選択方法、一般的な落とし穴を避けるためのプロセスの管理方法を理解しています。彼らの専門知識は、高品質でカスタマイズされた結果を生み出すための重要な要素です。

スピード vs. 品質サイクル

多くの最新の炉は、処理時間を劇的に短縮できる「スピード」焼結サイクルを提供しています。これらは非常に効率的ですが、これらの高速サイクルは、より長く従来のサイクルと比較して、半透明性が低下したり、強度がわずかに低下したりする結果をもたらすことがあります。選択は、ターンアラウンドタイムと最大限の審美的可能性との間のトレードオフになります。

目標に合わせた正しい選択をする

焼結プロセスは、ジルコニア部品の意図された用途と一致させる必要があります。あなたの目的によってアプローチが決定されるべきです。

- 最高の品質の歯科修復物の製造に焦点を当てる場合: 信頼性の高い高温焼結炉に投資し、最新の透明ジルコニア材料に必要な特定のサイクルについて技術者が専門的に訓練されていることを確認してください。

- 耐久性のあるジュエリーや産業用部品の製造に焦点を当てる場合: 完全で均一な焼結サイクルが、ジルコニアを優れた材料たらしめている硬度と耐摩耗性を引き出す鍵であることを認識してください。

- 材料の研究開発に焦点を当てる場合: 焼結サイクル(温度、保持時間、冷却速度)を、ジルコニアプロトタイプの最終的な機械的および光学的特性を最適化するための重要な変数として扱います。

結局のところ、焼結プロセスを習得することは、ジルコニアの全潜在能力を活用し、一貫して優れた結果を達成するための基本となります。

要約表:

| 焼結段階 | 主な機能 | 標準的な温度範囲 |

|---|---|---|

| 加熱 | 熱応力と亀裂を防ぐための温度の段階的な上昇。 | 最大1350-1550°C |

| 保持(浸漬) | 均一な密度と強度を確保するための最高温度の維持。 | 1350-1550°C |

| 冷却 | 熱衝撃を防ぐための制御された温度低下。 | 室温に戻るまで |

KINTEKの高度な焼結ソリューションで、ジルコニア材料の全潜在能力を引き出しましょう。

優れたR&Dと社内製造を活用し、KINTEKは多様なラボに高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、高透明度歯科修復物であれ、超耐久性産業用部品であれ、お客様固有の焼結要件に正確に対応するための強力なカスタム化能力によって補完されています。

当社の炉がジルコニア用途で一貫した高品質の結果を保証する方法について、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃制御不活性窒素雰囲気炉