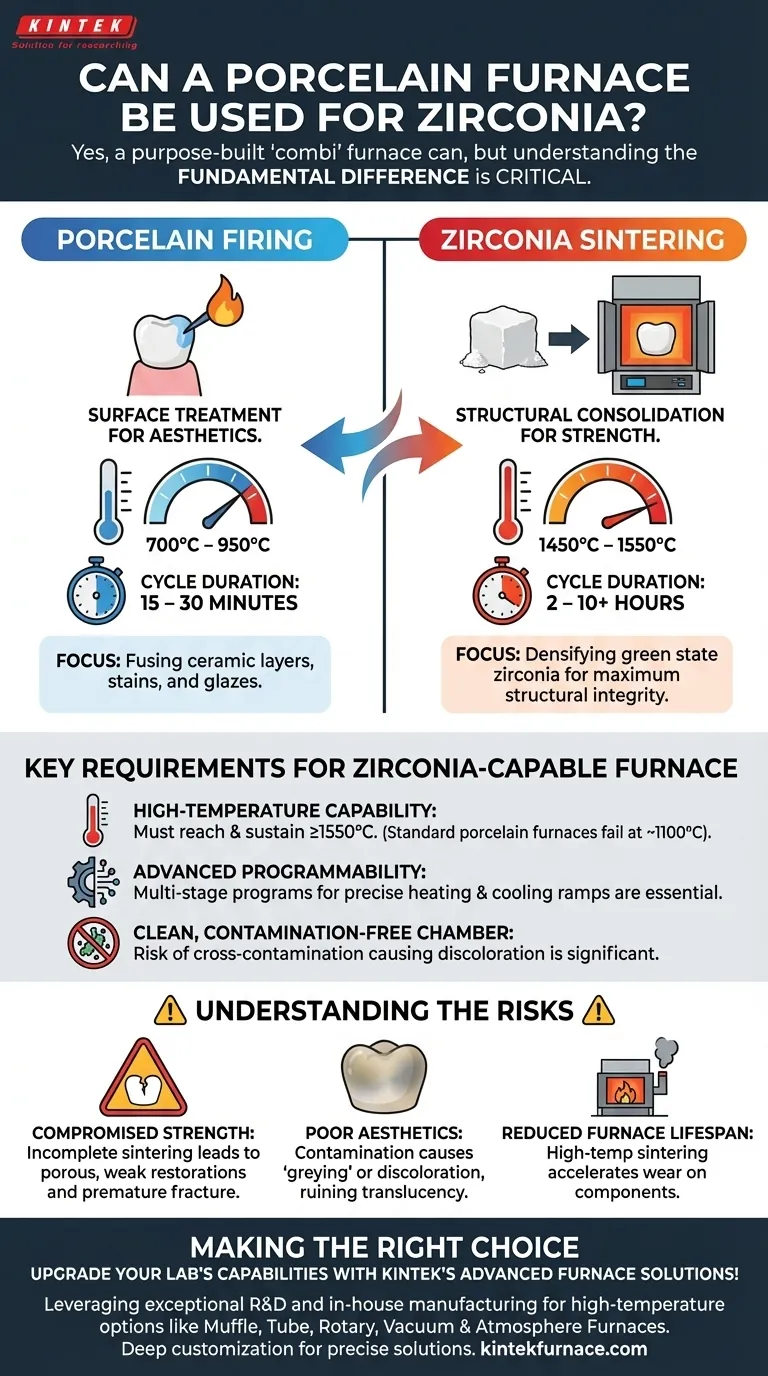

はい、両方のプロセスに対応できるように設計された炉はジルコニアに使用できますが、区別を理解することが不可欠です。最新の「コンビ」炉はポーセレン焼成とジルコニア焼結の両方を処理できるように作られていますが、標準的な炉や古いポーセレン専用炉には、ジルコニアを適切に処理するために必要な温度能力とプログラミングがありません。これら2つのプロセスは根本的に異なり、不適切な機器やサイクルを使用すると、最終的な修復物に悪影響を及ぼします。

問題の核心は、単一の装置が熱くなれるかどうかではなく、全く異なる2つの熱処理プロセスを正確に実行できるかどうかです。ポーセレン焼成は審美性を目的とした比較的低温・短時間のプロセスであるのに対し、ジルコニア焼結は構造的完全性に不可欠な高温・長時間のプロセスです。

基本的な違い:焼成(Firing)対 焼結(Sintering)

機器の要件を理解するためには、まず行われている2つの明確な材料科学プロセスを理解する必要があります。これらは互換性がありません。

ポーセレン焼成とは?

ポーセレン焼成は主に表面処理です。修復物を加熱して歯科用セラミックスの層を融着させたり、ステインを施したり、最終的なグレーズを作成したりすることを含みます。

このプロセスは通常、700℃から950℃の間で発生します。サイクルは短く、15〜30分で完了することが多く、正しい表面の質感と色調を達成することに重点が置かれます。

ジルコニア焼結とは?

焼結は、ジルコニアに強度を与える変革的なプロセスです。予めミリングされた、チョーク状の「グリーンステート(未焼成)」または「ホワイトステート(前焼成)」の修復物を、緻密で硬い最終形態に統合します。

これには、通常1450℃から1550℃の、より高い温度が長期間保持される必要があります。完全な焼結サイクルは、正確に制御された昇温・降温ランプを含め、2時間から10時間以上かかる多段階のプログラムです。

この区別が不可欠な理由

ピーク温度とサイクル時間の大きな違いが中心的な課題となります。炉は、発熱体や断熱材などの独自のコンポーネントを損傷することなく、1550℃に安全に到達し、それを維持できるように特別に設計されている必要があります。

さらに、焼結サイクルにおけるゆっくりとした制御された冷却段階は、熱衝撃やジルコニアの微細な亀裂を防ぐために不可欠であり、その最大の強度を保証します。

ジルコニア対応炉の主要要件

ジルコニアの焼結を試みる前に、お使いの炉がいくつかの譲れない基準を満たしていることを確認する必要があります。

高温能力

炉は、メーカーによって少なくとも1550℃の温度に到達し維持できると公式に定格されている必要があります。標準的なポーセレン炉は最高温度が1100℃〜1200℃程度である場合が多く、焼結プロセスを実行することはできません。

高度なプログラム可能性

ジルコニア対応炉は、複雑な多段階プログラムを作成および保存できる必要があります。昇温速度(温度が上昇する速さ)、ピーク温度での保持時間、および冷却速度について正確な制御が必要です。単純なプリセットのポーセレンプログラムでは不十分です。

清潔で汚染のないチャンバー

同じ炉を両方のプロセスに使用すると、クロスコンタミネーション(相互汚染)の大きなリスクが生じます。グレーズ処理やポーセレン焼成の残留物が、高い焼結温度で空気中に放出され、ジルコニアの表面に埋め込まれる可能性があり、審美的な結果を損なう変色の原因となります。

トレードオフとリスクの理解

不適切な炉、または汚染されたコンビ炉を使用すると、臨床的な成功に直接影響を与える重大なリスクが生じます。

構造的完全性の低下

不適切な温度や短いサイクルによる焼結の不完全性は、多孔質で弱い修復物につながります。この材料は、メーカーが規定する曲げ強度を持たず、患者の口腔内で早期に破折するリスクが高くなります。

審美的な結果の不良

他の材料からの汚染は、ジルコニア修復物の「グレーがかった」色や変色の主な原因です。これは、最新の透明性の高いジルコニア材料を使用する審美的な利点を完全に打ち消してしまいます。

炉の寿命の短縮

この負荷に特化して設計されていない炉で、長時間の高温焼結サイクルを継続的に実行すると、発熱体、熱電対、断熱材の摩耗が早まります。これにより、より頻繁で高価な修理や不正確な温度測定につながります。

目標に合わせた適切な選択

あなたの決定は、ラボの生産量、品質基準、および予算に基づいて行われるべきです。

- 高品質で一貫性のあるジルコニア修復物を主眼とする場合: 専用の焼結炉に投資してください。これにより汚染のリスクが排除され、すべてのユニットが理想的なパラメータに従って処理されることが保証されます。

- 多様な生産を行う多機能ラボの場合: 最新の「コンビ」炉は実行可能な解決策ですが、材料の種類ごとに別個の専用焼成トレイを使用し、チャンバーを徹底的に清掃するという厳格な手順を順守する必要があります。

- 新しい炉の購入を検討している場合: ポーセレン用と使用予定のジルコニアの種類用に、別個に検証済みのプログラムを備えたコンビ炉として明確に販売されているモデルを優先してください。

各材料の異なる要件を理解することが、機器で予測可能で高品質な結果を達成するための鍵となります。

要約表:

| 側面 | ポーセレン焼成 | ジルコニア焼結 |

|---|---|---|

| プロセスタイプ | 審美性のための表面処理 | 強度のための構造的統合 |

| 温度範囲 | 700℃ - 950℃ | 1450℃ - 1550℃ |

| サイクル時間 | 15-30分 | 2-10時間以上 |

| 主なリスク | ジルコニアには不十分 | 不適切な炉使用時の強度低下、変色 |

KINTEKの高度な炉ソリューションでラボの能力をアップグレードしましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に高温炉の選択肢を提供します。当社の強力な深いカスタマイズ能力により、ジルコニアの焼結であれポーセレンの焼成であれ、お客様固有の実験ニーズに合わせた正確なソリューションが保証されます。今すぐお問い合わせいただき、効率を高め、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用