あなたはすべてをマニュアル通りに行いました。冶金は正しく、温度プロファイルは正確で、冷却速度は完璧です。それでも、炉から取り出した最終部品は期待外れです。わずかに歪んでいる、表面に酸化膜が付着して変色している、あるいは最悪の場合、応力試験で失敗し、予期せぬ脆性を示す。あなたは不良品を手に、しつこく「何が悪かったのか?」と疑問に思うことになります。

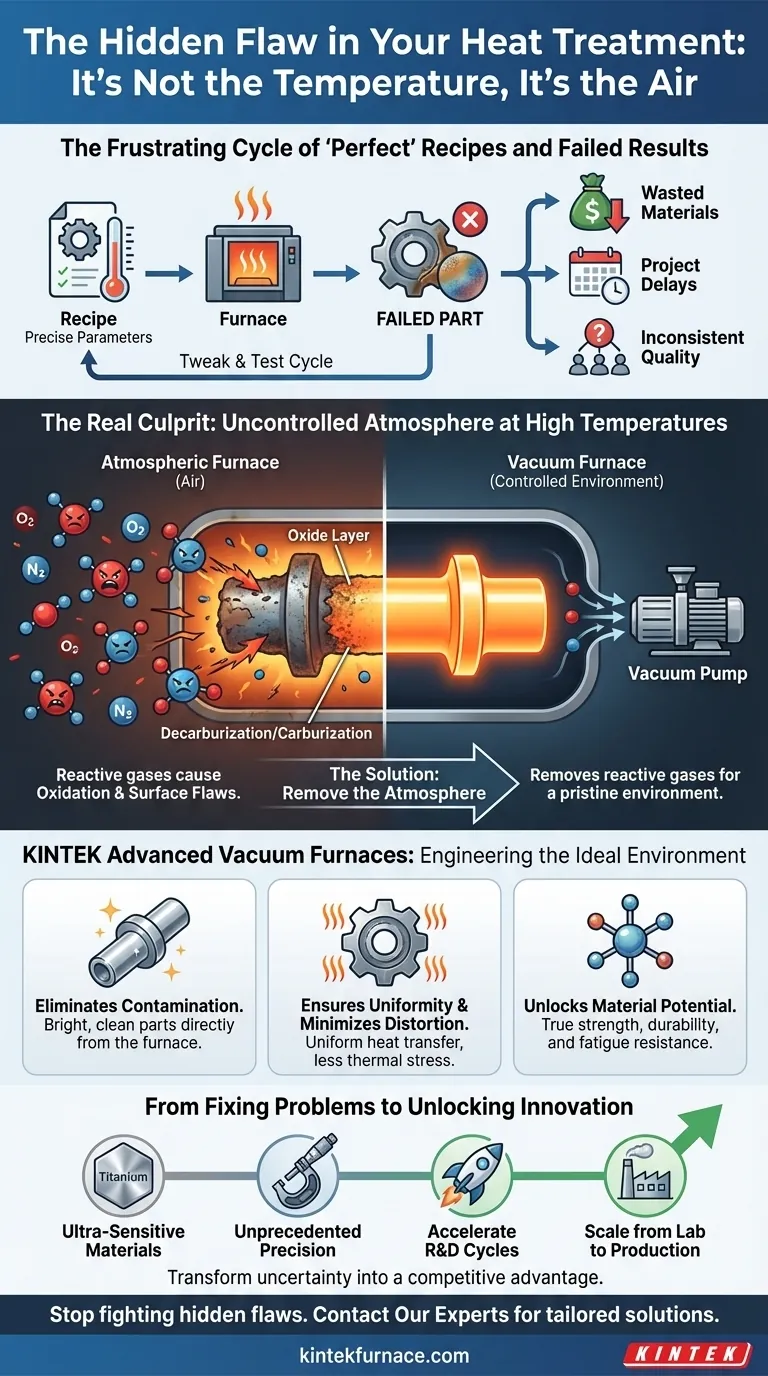

「完璧な」レシピと失敗した結果のフラストレーションのサイクル

これは孤立した事件ではありません。多くの先進的なR&Dラボや生産ラインで慢性的に起こっている問題です。高性能材料が熱処理後に仕様を満たさない場合、最初の反応はレシピを精査することです。温度上昇が速すぎたのか?保持時間が短すぎたのか?合金組成をわずかに変えるべきか?

この「調整とテスト」のサイクルが始まります。エンジニアは数週間かけてパラメータを調整し、数え切れないほどのサイクルを実行し、失敗した部品を分析します。各バッチの失敗には大きなコストがかかります。

- 材料の無駄:高性能合金やセラミックスは高価です。不良品となる部品はすべて、蒸発したお金です。

- プロジェクトの遅延:トラブルシューティングに費やされた時間は開発タイムラインを遅らせ、製品の発売を遅らせ、コミットメントに影響を与えます。

- 一貫性のない品質:成功した結果が得られたとしても、再現が難しいことが多く、信頼性の低い製品性能と潜在的な評判の低下につながります。

これらは単なる技術的なフラストレーションではなく、重大なビジネス上の障害です。根本的な問題は、これらの一般的な「解決策」は、診断が間違っているため、単に症状を治療しているだけであるということです。問題は、多くの場合、あなたのレシピではありません。

真犯人:高温での制御されていない雰囲気

あなたのプロセスを台無しにする真の犯人は、しばしば目に見えないものです。炉の中の空気です。

常温では、私たちの周りの大気(主に窒素と酸素)は、ほとんどの材料に対して比較的無害です。しかし、熱処理に必要な高温では、すべてが変わります。材料の表面は非常に反応性が高くなり、空気は無害な環境から汚染源へと変貌します。

失敗の背後にある単純な科学は次のとおりです。

- 酸化:空気中の酸素原子は金属表面と激しく結合し、脆くてしばしば変色した酸化膜を形成します。この層は表面仕上げを損なうだけでなく、部品の構造的完全性も損なう可能性があります。

- 脱炭/浸炭:鋼の場合、炭素含有量は硬度と強度にとって重要です。大気中のガスは鋼と反応し、表面から炭素を剥ぎ取る(脱炭、軟化させる)か、過剰な炭素を添加する(浸炭、脆くする)可能性があります。

温度プロファイルを調整しても、この根本的な化学的問題に対処していないため、決して解決しません。それは、ほこりっぽい部屋で世界クラスのケーキを焼こうとするようなものです。レシピがどれほど完璧であっても、最終製品は常に汚染されます。一般的な「解決策」は、欠陥のある環境で動作するため失敗します。

根本原因の解決:理想的な処理環境の設計

根本原因が雰囲気との望ましくない化学反応である場合、論理的な解決策は雰囲気を完全に除去することです。ここでプロセスは推測から精密工学へと移行します。純粋で再現可能な結果を得るためには、この根本的な変数を排除するように特別に設計されたツールが必要です。

これが真空炉の原理です。

真空炉は単に熱くなる箱ではありません。それは高度に制御された環境です。加熱サイクルを開始する前に空気を排出することにより、酸化や脱炭を引き起こす反応性ガスを除去します。このクリーンで不活性な環境内で、熱処理プロセスは、望ましくない副反応なしに、意図したとおりに正確に進行できます。

KINTEKの高度な真空炉は、この原理の具体化です。それらは単に熱を供給するだけでなく、その熱が魔法を発揮するための完璧な条件を作り出すように設計されています。

- 汚染を直接排除:真空環境は、酸化や表面欠陥の根本原因に直接対処し、炉から直接、明るくクリーンな部品をもたらします。

- 均一性を確保し、歪みを最小限に抑える:空気の流れがないため、熱伝達がより均一になり、複雑な形状の歪みや変形を引き起こす熱応力を最小限に抑えます。

- 材料の可能性を解き放つ:プロセスにより、材料の最終特性(強度、耐久性、疲労抵抗)が、大気反応のくじ引きではなく、慎重に設計された熱サイクルによる直接の結果であることが保証されます。

さらに、すべての先進材料には独自の要件があるため、当社の深いカスタマイズ機能により、お客様の炉は単なる標準製品ではなく、特定の実験的または生産目標に正確に合わせたソリューションとなります。

問題の修正からイノベーションの解き放ちへ

大気汚染という変数を排除すると、単なる品質問題の解決以上のことができます。新しい能力を解き放ちます。ラボでの会話は、「なぜこれが失敗したのか?」から「次に何を達成できるか?」へとシフトします。

信頼性が高く、純粋な熱処理環境により、次のことが可能になります。

- 超敏感な材料の加工:従来の炉では処理不可能な、チタン、超合金、耐火金属などの反応性金属を自信を持って加工できます。

- 前例のない精度を実現:寸法精度と材料の完全性が譲れない、航空宇宙、医療用インプラント、高性能電子機器などの要求の厳しい産業向けのコンポーネントを製造します。

- R&Dサイクルの加速:試行錯誤から予測可能で再現可能な結果へと移行し、新しい製品やプロセスの開発と認定にかかる時間を大幅に短縮します。

- ラボから生産へのスケールアップ:R&D真空炉で完成したプロセスを、結果が安定していることを知って、より大きな生産システムにシームレスに移行します。

単に症状を管理することを超えて、材料の結果を完全に制御できるようになります。これにより、熱処理プロセスは不確実性の源から競争上の優位性へと変貌します。

プロセスの隠れた欠陥との戦いをやめましょう。根本原因に対処し、材料の真の可能性を解き放つ時です。一貫性のない結果に苦労している場合、または限界を押し広げたい場合は、当社の専門家チームがお客様固有の課題に最適な熱処理ソリューションの設計をお手伝いします。フラストレーションからブレークスルーへとプロジェクトを進める方法について話し合いましょう。専門家にお問い合わせください。

ビジュアルガイド