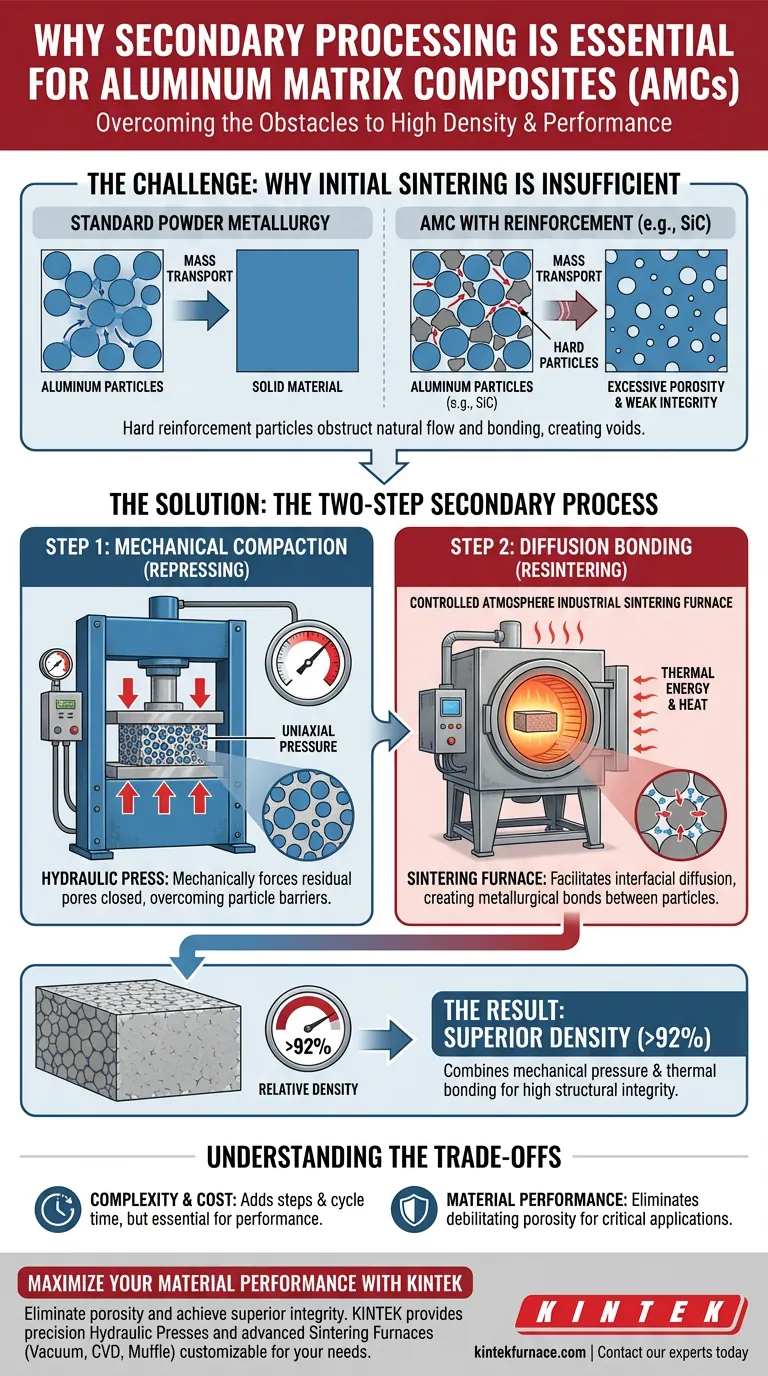

アルミニウムマトリックス複合材料(AMC)に二次加工が必要なのは、炭化ケイ素などの硬質な強化粒子が添加されると、アルミニウムマトリックスの自然な流れと結合が物理的に妨げられるためです。

初期焼結された材料は、これらの硬質粒子が物質輸送を妨げるため、過剰な気孔率が残存することがよくあります。これを修正するには、「再プレスと再焼結」戦略が必要です。油圧プレスは残留気孔を機械的に押しつぶし、焼結炉は92%を超える相対密度を固定するために必要な界面拡散を促進します。

高密度化の核心メカニズム 硬質な強化粒子は、軟らかい金属マトリックス内で物理的な障壁として機能し、通常の焼結では完全な固体を達成できません。二次加工は、この問題を解決します。機械的力を用いて空隙を潰し、熱エネルギーを用いて分子レベルで材料を結合させます。

課題:初期焼結が不十分な理由

物質輸送の阻害

標準的な粉末冶金では、金属粒子は物質輸送と呼ばれるプロセスを通じて融合します。しかし、アルミニウムに炭化ケイ素(SiC)のような硬質粒子を添加すると、これらの粒子が物理的に邪魔になります。

残留気孔の問題

硬質粒子が構造を「支えて」しまうため、アルミニウムは自由に流れてすべての隙間を埋めることができません。

その結果、初期焼結のみを行った材料は、しばしば過剰な気孔率に悩まされます。この気孔率は欠陥として機能し、最終的な複合材料の構造的完全性を著しく弱めます。

解決策:2段階の二次プロセス

ステップ1:機械的圧縮(油圧プレス)

二次加工の最初の段階は再プレスです。油圧プレスは、半焼結された部品に高圧の単軸圧力を加えます。

この圧力は純粋に機械的なものです。その主な機能は、初期加熱後に残った開いた気孔を強制的に閉じることです。この力は、硬質な炭化ケイ素粒子によって提示される摩擦と物理的な障壁を克服します。

ステップ2:拡散接合(焼結炉)

機械的圧縮により粒子は近接しますが、まだ化学的に融合していません。ここで、炉での再焼結が重要になります。

熱の印加は界面拡散を引き起こします。原子はアルミニウムと強化粒子の間の境界を横切って移動し、真の冶金結合を形成します。

結果:優れた密度

これらの2つの異なる力—機械的圧力とそれに続く熱的結合—を組み合わせることで、材料は92%を超える相対密度を達成できます。強化粒子の高体積が存在する場合、このレベルの密度は一次焼結のみではほとんど達成できません。

トレードオフの理解

プロセスの複雑さと材料性能

二次加工は、単発プロセスと比較して、追加のステップ、設備コスト、サイクルタイムを増加させます。しかし、これらのステップを省略すると、空隙が多く、機械的強度が低い材料になります。

酸化のリスク

油圧プレスは気孔率に対処しますが、その後の加熱段階は酸化のリスクをもたらします。焼結の広範な文脈で指摘されているように、アルミニウムは容易に酸化します。

二次焼結炉が制御された雰囲気(真空や不活性ガスなど)を維持しない場合、粒子表面に酸化物が形成される可能性があります。これらの酸化物は、炉が促進しようとしている拡散接合そのものを阻害します。

プロジェクトに最適な選択をする

二次加工の必要性は、最終部品の機械的要件に完全に依存します。

- 構造的完全性を最優先する場合:気孔率を除去し、相対密度を92%以上に引き上げるために、二次再プレスと再焼結を採用する必要があります。

- 重要でない部品のコスト削減を最優先する場合:初期焼結に頼り、材料に空隙が残り、強度が低いことを受け入れる可能性があります。

最終的に、二次加工はオプションの改良ではなく、壊滅的な気孔率のない高性能アルミニウムマトリックス複合材料を作成するための基本的な要件です。

概要表:

| プロセス段階 | 設備 | 主な機能 | 主要な結果 |

|---|---|---|---|

| 再プレス | 油圧プレス | 機械的圧縮 | 残留気孔を閉じる |

| 再焼結 | 焼結炉 | 界面拡散 | 冶金結合を作成 |

| 最終結果 | 統合システム | 高密度化 | 相対密度 > 92% |

KINTEKで材料性能を最大化

アルミニウムマトリックス複合材料の気孔率を除去し、優れた構造的完全性を達成します。KINTEKは、高度な二次加工に必要な精密機器を提供します。専門的な研究開発と製造に裏打ちされた、高性能油圧プレスと、お客様固有の密度要件に合わせてカスタマイズ可能な真空、CVD、マッフルシステムを含む幅広い高温実験室炉を提供しています。

複合材料製造をレベルアップする準備はできましたか?実験室に最適な焼結およびプレスソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

参考文献

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 金属加工用の真空プレス機を選ぶ際に考慮すべき要因は何ですか?精度と効率のための投資を最適化する

- 真空熱プレス炉を従来の炉と比較した場合の利点は何ですか?優れた材料品質と性能を実現

- スパークプラズマ焼結(SPS)システムの技術的利点は何ですか?TiB2セラミックの優れた性能を実現する

- スパークプラズマ焼結(SPS)金型における六方晶窒化ホウ素(h-BN)コーティングの役割とは?金型と純度を守る

- CNT/Al複合材における真空熱間プレス焼結と超音波支援鋳造の比較:適切な方法の選択

- 高圧成形と500℃焼成プロセスの機能は何ですか?ターゲットの安定性を達成する

- 真空プレスは材料加工においてどのような利点を提供しますか?優れた密度と純度を実現する

- Ag2S1-xTexのパルス電流焼結(PCS)の技術的利点とは?マイクロ構造を最適化する