PECVDの決定的な利点は、従来の化学気相成長法(CVD)よりも大幅に低い温度で作動できることです。必要な化学反応を促進するために高温に頼るのではなくプラズマを利用することで、PECVDはプラスチックやポリマーなどの温度に敏感な材料を、それらを溶融、変形、または劣化させることなく薄膜コーティングできます。

デリケートな材料のコーティングにおける中心的な課題は、従来の堆積方法には極度の熱が必要であり、それが基板を破壊してしまうことです。PECVDは、この問題を、強力な熱エネルギーをプラズマの標的化されたエネルギーに置き換えることによって解決し、プラスチックやその他のデリケートな材料にとって安全なほど低温で高品質なコーティングを可能にします。

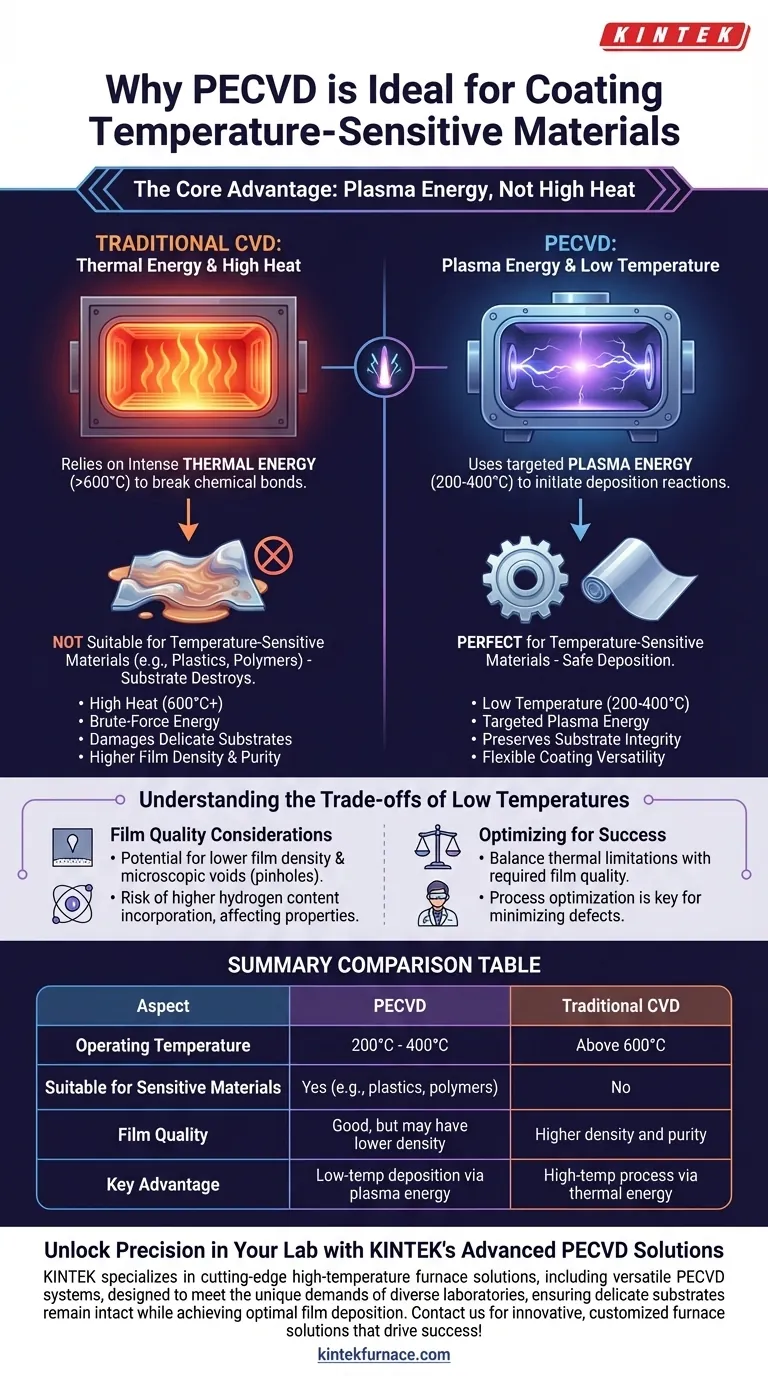

基本原理:プラズマ対熱エネルギー

PECVDがなぜそれほど効果的であるかを理解するには、従来のCVDと比較して、エネルギーを供給する方法の根本的な違いを把握する必要があります。

従来のCVDの動作方法

従来の化学気相成長法(CVD)は、純粋に熱エネルギーに依存しています。前駆体ガスは、通常600°C以上で作動する高温炉に導入されます。

この強烈な熱が、ガス中の化学結合を切断し、基板上に固体薄膜として反応・堆積させるために必要な活性化エネルギーを提供します。

PECVDの代替案:プラズマエネルギー

プラズマ支援化学気相成長法(PECVD)は、この活性化エネルギーを全く異なる方法で生成します。これは、はるかに低い温度、通常は200°Cから400°Cの範囲で真空チャンバー内で作動します。

単なる熱ではなく、前駆体ガスに電場を印加することで、原子から電子が剥ぎ取られ、プラズマが生成されます。このプラズマは、イオンと自由電子を含む非常にエネルギーの高い物質の状態です。

結果:低温プロセス

プラズマ内の高エネルギー粒子が前駆体ガス分子と衝突します。これらの衝突により、化学結合を切断し、堆積反応を開始するのに十分なエネルギーが伝達されます。

必要なエネルギーをプラズマが供給するため、システムは極度の熱に依存しなくなります。これが、PECVDが従来のCVDの高温に耐えられない材料を正常にコーティングできる鍵となるメカニズムです。

低温化に伴うトレードオフの理解

PECVDの低温能力が主な利点である一方で、妥協点がないわけではありません。堆積温度は、最終膜の品質に直接影響します。

膜品質と温度

一般的な規則として、より高温で堆積された膜の方が品質が高くなります。それらはより高密度で、より安定し、不純物が少ない傾向があります。

デリケートな基板にとって必要な措置であるPECVDでの堆積温度を下げることは、最終膜の特性に影響を与える可能性があります。

ピンホールと欠陥のリスク

PECVD温度範囲の下限で成長させた膜は、密度が低く、微細な空隙やピンホールを含む傾向があります。

この密度の低下は、バリア層としての膜の性能に影響を与える可能性があり、軽減するためにはプロセス最適化が必要になる場合があります。

水素含有量とその影響

窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)の堆積など、多くのPECVDプロセスでは、前駆体ガスに水素が含まれています。低温では、この水素が成長中の膜に取り込まれやすくなります。

この残留水素は、膜の電気的特性、光学的透明度、機械的応力を変化させる可能性があり、マイクロエレクトロニクスや光学分野での応用においては重要な考慮事項となります。

目標に合った適切な選択をする

堆積方法の選択は、基板の熱的制約と、薄膜に要求される品質および純度とのバランスを取る必要があります。

- もし主な関心が温度に敏感な基板の保護にある場合: PECVDは優れた、しばしば唯一の選択肢ですが、低温に関連する欠陥を最小限に抑えるためにプロセスを最適化する準備が必要です。

- もし主な関心が可能な限り最高の膜密度と純度の達成にある場合: 従来のCVDのような高温プロセスの方が望ましいですが、基板がその激しい熱に耐えられることが前提となります。

- もし主な関心がコーティングの汎用性にある場合: PECVDは非常に柔軟性があり、酸化物、窒化物、さらにはポリマーなど、さまざまな材料をさまざまな基板上に堆積できます。

温度と膜品質の根本的なトレードオフを理解することで、プロジェクトの制約と目標に最も合致する堆積方法を自信を持って選択できます。

要約表:

| 側面 | PECVD | 従来のCVD |

|---|---|---|

| 動作温度 | 200°C - 400°C | 600°C超 |

| 温度に敏感な材料への適用性 | 可(例:プラスチック、ポリマー) | 不可 |

| 膜品質 | 良好、ただし密度や水素含有量が低くなる可能性あり | より高い密度と純度 |

| 主な利点 | 低温堆積のためにプラズマエネルギーを使用 | 高温プロセスで熱エネルギーに依存 |

KINTEKの高度なPECVDソリューションで研究室の精度を解き放つ

プラスチックやポリマーなどの温度に敏感な材料を取り扱っており、損傷のリスクなく信頼性の高い高品質なコーティングが必要ですか?KINTEKは、最先端の高温炉ソリューション、特に多様な研究室の特有の要求を満たすよう設計された多用途のPECVDシステムに特化しています。

-

KINTEKを選ぶ理由: 私たちは優れた研究開発と社内製造を活用し、低温(200°C - 400°C)で作動する高度なPECVDシステムを提供することで、デリケートな基板を無傷に保ちながら最適な膜堆積を実現します。当社の強力なカスタムメイド機能により、マイクロエレクトロニクス、光学、材料科学のいずれの分野であっても、お客様の実験要件に正確に合わせてソリューションを調整できます。

-

当社の製品ライン: PECVDに加えて、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、研究室の効率と精度を高めるために構築された包括的な製品群を提供しています。

熱的制約に研究を妨げられることなく、成功を促進する革新的でカスタマイズされた炉ソリューションのためにKINTEKと提携してください。お客様固有のニーズをサポートし、研究室の能力を向上させる方法について相談するには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉