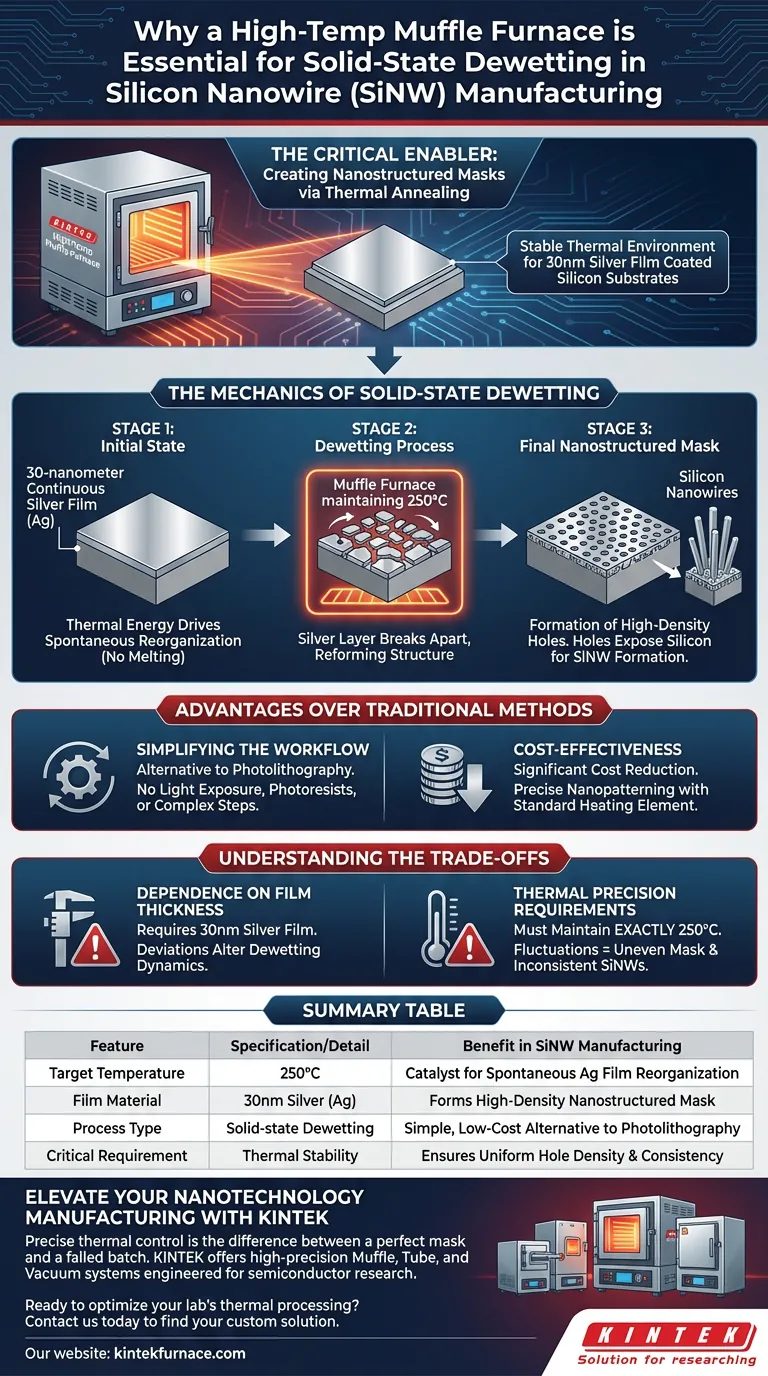

高温マッフル炉は、熱アニーリングによるナノ構造マスクの作成に不可欠な要素です。これは、30ナノメートルの銀膜でコーティングされたシリコン基板を加熱するために必要な安定した熱環境を提供します。この特定の熱の適用は、固相デウェッティングとして知られる物理現象を引き起こし、シリコンナノワイヤの構造を定義するために不可欠です。

マッフル炉は、連続した銀膜を高密度の穴を持つナノ構造マスクに変換するために、正確に250℃の温度を維持します。このプロセスは、複雑なフォトリソグラフィを効果的に置き換えるものであり、高精度のナノパターニングへの、よりシンプルでコスト効率の高いルートを提供します。

固相デウェッティングのメカニズム

銀膜の変換

プロセスは、連続した30ナノメートルの銀膜でコーティングされたシリコン基板から始まります。

炉内では、銀は溶融するのではなくアニーリングされます。この熱エネルギーにより、薄膜は自発的に進化し、その構造を再編成します。

ナノ構造マスクの作成

デウェッティングプロセスが発生すると、連続した銀層が分離します。

それは高密度の穴を特徴とするマスクに再形成されます。これらの穴は、シリコンナノワイヤが最終的に形成される場所を定義する特定のパターンで下のシリコンを露出させます。

温度安定性の役割

マッフル炉は、250℃の制御された環境を維持するために特に必要とされます。

この一貫した温度は、デウェッティングプロセスを駆動する触媒です。この正確な熱制御なしでは、銀膜は必要なマスク構造に進化しません。

従来の製造方法に対する利点

ワークフローの簡素化

標準的な半導体製造では、パターン作成にフォトリソグラフィがよく使用されます。

マッフル炉での固相デウェッティングは、この従来の方式に対するシンプルな代替手段として機能します。光露光、フォトレジスト、または複雑な現像ステップを必要とせずに、同様のパターニング結果を達成します。

コスト効率

フォトリソグラフィ装置の必要性を排除することで、この方法は製造コストを大幅に削減します。

薄い銀膜と標準的な加熱要素のみを使用して、精密なナノパターニングを可能にします。

トレードオフの理解

膜厚への依存性

説明されているプロセスは、特に30ナノメートルの銀膜に依存しています。

この特定の膜厚から外れると、デウェッティングのダイナミクスが変化する可能性があります。膜が厚すぎたり薄すぎたりすると、効果的なマスキングに必要な高密度の穴が形成されない可能性があります。

熱精度要件

この方法はシンプルですが、温度精度に非常に敏感です。

炉は正確に250℃を維持する必要があります。温度の変動は、不均一なマスクにつながり、一貫性のないシリコンナノワイヤ構造につながる可能性があります。

プロジェクトに最適な選択をする

固相デウェッティングにマッフル炉を統合する際には、特定の製造目標を考慮してください。

- 主な焦点がコスト削減である場合:この方法を利用して、従来のフォトリソグラフィステップに関連する高い間接費と複雑さを排除します。

- 主な焦点がプロセスの整合性である場合:マッフル炉が厳密な250℃の環境を維持するように校正されていることを確認し、均一なマスク形成を保証します。

このアプローチは、標準的な加熱プロセスを、精密ナノテクノロジーのための強力で低コストのツールに変えます。

概要表:

| 特徴 | 仕様/詳細 | SiNW製造における利点 |

|---|---|---|

| 目標温度 | 250℃ | 銀膜の自発的な再編成の触媒 |

| 膜材料 | 30nm銀(Ag) | 高密度のナノ構造マスクを形成 |

| プロセスタイプ | 固相デウェッティング | フォトリソグラフィのシンプルで低コストな代替手段 |

| 重要な要件 | 熱安定性 | 均一な穴密度とマスクの一貫性を保証 |

KINTEKでナノテクノロジー製造をレベルアップ

精密な熱制御は、完璧なナノ構造マスクと失敗したバッチの違いです。KINTEKでは、固相デウェッティングとシリコンナノワイヤ(SiNW)製造の厳格な要求を理解しています。

専門的なR&Dと世界クラスの製造に裏打ちされた、半導体研究およびナノ構造化のために特別に設計された高精度のマッフル、チューブ、および真空システムを提供しています。標準的なベンチトップ炉が必要な場合でも、独自の膜厚とアニーリングパラメータに合わせて調整された完全にカスタマイズ可能な高温システムが必要な場合でも、KINTEKはコスト削減とプロセスの一貫性向上に必要な信頼性を提供します。

ラボの熱処理を最適化する準備はできましたか? カスタムソリューションを見つけるために、今日お問い合わせください。

ビジュアルガイド

参考文献

- Te‐Hua Fang, Zhi‐Jun Zhao. Pd-Decorated SnO2 Nanofilm Integrated on Silicon Nanowires for Enhanced Hydrogen Sensing. DOI: 10.3390/s25030655

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- マッフル炉に使用する材料はどのように選定すべきか?高温プロセスの最適化

- Au/ZnO/In2O3ナノ粒子の形成中に工業用マッフル炉を使用する目的は何ですか?

- 実験室におけるマッフル炉の主な用途は何ですか?材料分析と合成における精度を解き放つ

- SrVO3前駆体の焼成および焼結段階において、高温ボックス炉はどのように利用されますか?

- シリコン系材料のアニーリングにマッフル炉で使われる主要技術は何ですか?優れた結果をもたらす精密制御

- マッフル炉の具体的な用途にはどのようなものがありますか?熱処理と分析における精度を解き放つ

- マッフル炉を使用する前に、温度コントローラーはどのように設定すればよいですか?安全で正確な加熱を確保するために。

- マッフル炉にはどのような断熱材が使用されていますか?熱効率と耐久性で最適なものを選択してください