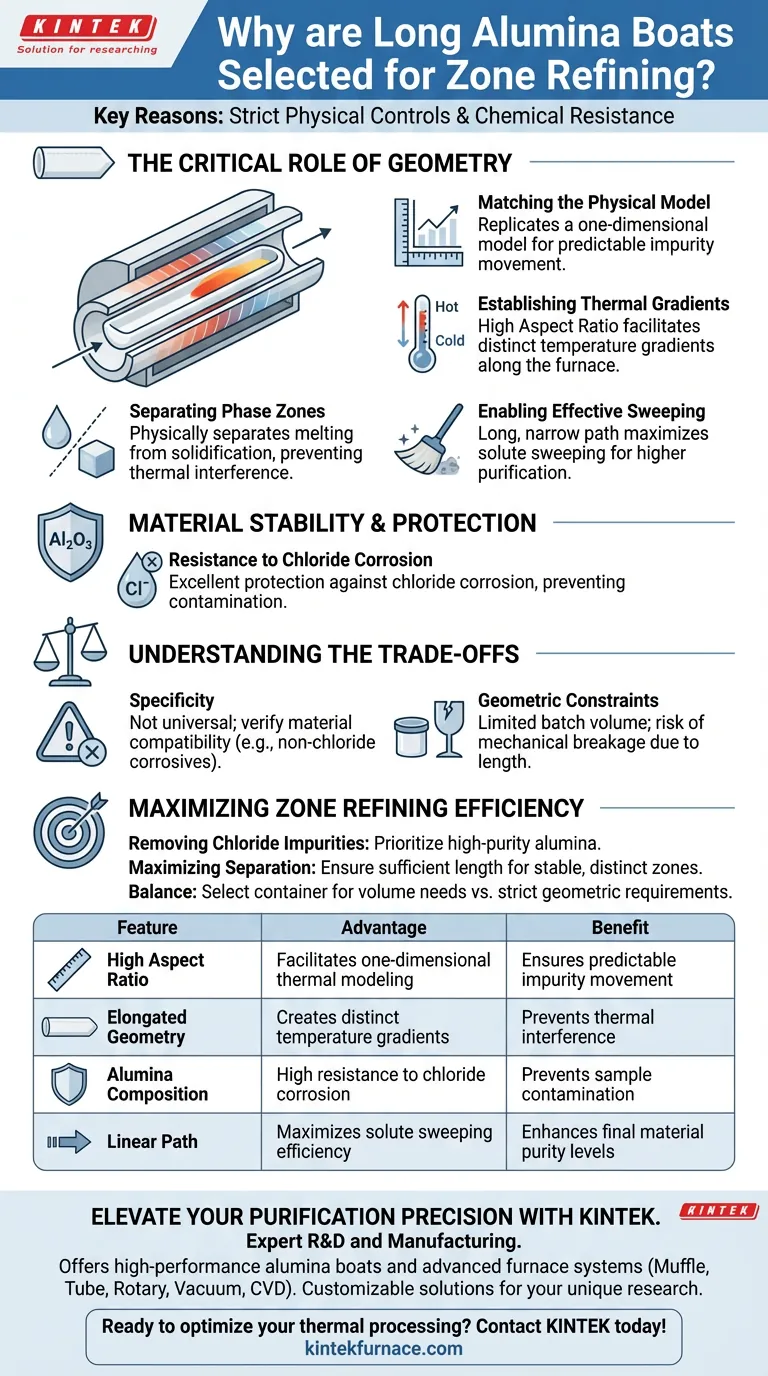

細長いアルミナボートが選ばれる主な理由は、化学的劣化に耐えながら厳密な物理的制御を維持できる能力です。

塩化物腐食に対する特定の保護を提供し、高いアスペクト比を利用して、融解ゾーンと凝固ゾーンを物理的に分離するために必要な明確な温度勾配を作成します。

ゾーン精製は、不純物を移動させるための精密な熱管理に依存しています。細長いアルミナボートは、一次元モデリングに適合するために必要な形状を提供し、腐食性要素に対する構造的完全性を維持しながら効果的な溶質スイープを保証します。

形状の重要な役割

物理モデルとの整合性

ゾーン精製の成功は、多くの場合、実際の環境で一次元モデルを再現することに依存します。

細長いボートは、この理論モデルを近似するために必要な直線的な物理的形状を提供します。この整合性により、不純物移動の数学的予測が実験結果と一致することが保証されます。

熱勾配の確立

高いアスペクト比(長さと幅の比)は、これらの容器の最も重要な形状的特徴です。

この細長い形状は、チューブ炉に沿って明確な温度勾配を形成するのに役立ちます。これにより、距離にわたってシャープな温度差を維持でき、プロセス制御に不可欠です。

相ゾーンの分離

ゾーン精製が機能するためには、融解ゾーンは凝固ゾーンから物理的に分離されている必要があります。

アルミナボートの長さは、これらの領域を物理的に分離します。この分離により、溶融ゾーンが反対側の相からの熱干渉なしに、固体材料をきれいに通過できるようになります。

効果的なスイープの実現

この形状の最終的な目標は、溶質の濃縮です。

材料を長く狭い経路で通過させることにより、プロセスは不純物をサンプルの一端から他端へ効果的に「スイープ」します。細長い経路は、移動ゾーンへの材料の暴露を最大化し、精製効率を高めます。

材料の安定性と保護

塩化物腐食への耐性

容器自体がサンプルと反応する場合、材料の純度は無関係です。

アルミナボートは、塩化物腐食に対する優れた保護のために特別に選ばれています。この化学的不活性により、容器が高熱サイクル中に新しい汚染物質を導入したり劣化したりするのを防ぎます。

トレードオフの理解

腐食耐性の特異性

アルミナは塩化物には優れていますが、すべての腐食環境に対する万能の解決策ではありません。

特定のサンプルが酸化アルミニウムと反応しないことを確認する必要があります。検証なしに非塩化物腐食環境にアルミナを使用すると、容器の破損やサンプルの汚染につながる可能性があります。

形状の制約

精製に役立つ高いアスペクト比は、物理的な制約も生み出します。

細長い狭いボートは、より広い容器と比較して、一度に処理できる材料の総量を制限します。さらに、長い長さは、ロードまたはアンロード中にボートが不適切に扱われた場合の機械的破損のリスクを高めます。

ゾーン精製効率の最大化

実験セットアップを最大限に活用していることを確認するために、主な目的を検討してください。

- 塩化物ベースの不純物の除去が主な焦点である場合:容器の劣化がサンプルを再汚染するのを防ぐために、高純度アルミナボートを優先してください。

- 分離効率の最大化が主な焦点である場合:凝固前線と重ならない、安定した明確な溶融ゾーンを可能にするのに十分な長さのボートであることを確認してください。

容量のニーズと熱勾配の厳密な形状要件のバランスをとる容器を選択してください。

概要表:

| 特徴 | ゾーン精製における利点 | 実験へのメリット |

|---|---|---|

| 高いアスペクト比 | 一次元熱モデリングを促進する | 予測可能な不純物移動を保証する |

| 細長い形状 | 明確な温度勾配を作成する | 融解と凝固間の熱干渉を防ぐ |

| アルミナ組成 | 塩化物腐食への高い耐性 | サンプル汚染と容器の劣化を防ぐ |

| 直線経路 | 溶質スイープ効率を最大化する | 最終材料純度レベルを向上させる |

KINTEKで精製精度を向上させる

ゾーン精製で超高純度を達成するには、形状と材料の安定性の完璧なバランスが必要です。専門的な研究開発と製造に裏打ちされたKINTEKは、高度なマッフル、チューブ、ロータリー、真空、CVDシステムとともに高性能アルミナボートを提供しています。標準的な寸法が必要な場合でも、独自の研究ニーズに合わせてカスタマイズされた高温ラボ用炉が必要な場合でも、当社のチームはイノベーションを推進するために必要な技術的卓越性を提供します。

熱処理の最適化の準備はできましたか?カスタマイズされたソリューションについては、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

参考文献

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- アルミナセラミック製炉管に検証すべき耐薬品性は?高温耐久性を確保してください

- 過ヨウ素酸塩分解に高純度アルミナるつぼを使用するリスクは何ですか?重要なデータエラーを回避する

- AA7150-Al2O3の鋳造に黒鉛るつぼが使用され、溶融温度が750°Cに維持されるのはなぜですか?複合材料を最適化する

- 石英管内でU0.92Mn3Si2Cを合成する際に、アルミナるつぼが必要なのはなぜですか?容器の完全性を確保してください。

- 高温るつぼの選択は、焼結溶解プロセス(SDP)にどのように影響しますか?

- 高精度質量流量コントローラーは、亜炭の酸化挙動の研究にどのように貢献しますか?

- PrVSb3合成における高純度アルミナるつぼの主な機能は何ですか?化学的不活性と純度を確保する

- Eu5.08-xSrxAl3Sb6の合成において、アルミナるつぼセットの主な機能は何ですか?専門家による分析