要するに、PVD(物理気相成長法)は、高い密着性と精密な制御が重要な、比較的単純な形状への高純度膜、特に金属の成膜に優れた選択肢です。CVD(化学気相成長法)は複雑な三次元表面への均一なコーティング作成により適していますが、PVDは化学的変化を最小限に抑えて原料を基板上に移動させることが目的の場合に優れています。

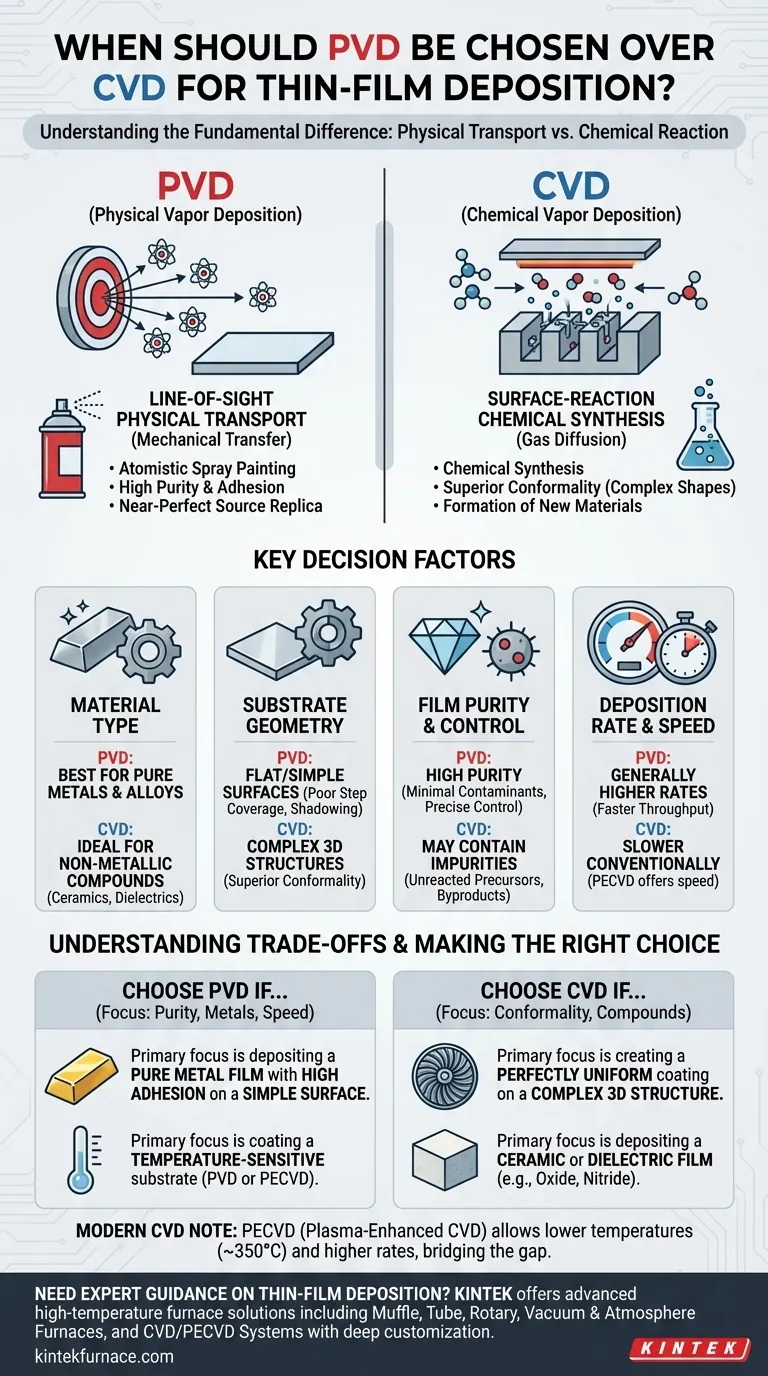

PVDとCVDの選択は、根本的な違いにかかっています。PVDは材料を物理的にソースから基板へ移動させるのに対し、CVDは化学反応を利用して基板表面上に新しい材料を直接生成します。この核となる違いを理解することが、アプリケーションに最適なプロセスを選択する鍵となります。

根本的な違い:物理的輸送 対 化学反応

十分な情報に基づいて決定を下すには、まず各プロセスの背後にあるメカニズムを理解する必要があります。その名称—物理的(Physical)対 化学的(Chemical)—は、それらの核となる性質を示し、それぞれの長所と短所を決定します。

PVDの仕組み:「光学的(Line-of-Sight)」方式

物理気相成長法は、本質的に機械的な転送プロセスです。スパッタリングや蒸着などの手法では、固体原料(「ターゲット」)がエネルギーで衝突され、原子が叩き出されます。

これらの原子は真空中で直進し、基板上に凝縮して薄膜を形成します。これは原子レベルのスプレー塗装プロセスだと考えてください。

この直接的な物理的輸送により、PVDは極めて純度が高く、均一で、高い密着性を持つ膜の製造に優れています。最終的な膜は、原料のほぼ完全なレプリカとなります。

CVDの仕組み:「表面反応」方式

化学気相成長法は合成プロセスです。一つまたは複数の揮発性前駆体ガスを反応チャンバーに導入します。

これらのガスは加熱された基板の表面で分解・反応し、目的の膜として新しい固体材料を形成します。不要な副生成物はチャンバーから排気されます。

プロセスがガスの拡散と表面化学によって支配されるため、CVDは複雑で入り組んだ形状を優れた均一性でコーティングできます。これはコンフォーマリティ(密着性/追従性)として知られる特性です。

PVDとCVDの主要な決定要因

選択は、必要な材料、基板の形状、要求される速度、必要な純度の4つの主要因によって導かれます。

材料の種類:金属 対 化合物

PVDは、純粋な金属とその合金の成膜における標準です。このプロセスは、これらの材料からターゲットを作成し、それらを物理的に転送するのに理想的です。

CVDは、主にセラミックス(酸化物、窒化物、炭化物)やその他の誘電体などの非金属化合物の成膜に使用されます。化学反応により、PVDターゲットとして固体で作成することが困難または不可能な材料の合成が可能になります。

基板の形状:平面 対 複雑

その光学的性質(line-of-sight)のため、PVDは平坦な、または緩やかに湾曲した表面のコーティングに最も効果的です。原料の直接経路にない領域は、ほとんどまたは全くコーティングされません。これは「シャドーイング効果」として知られています。

CVDのガスベースのプロセスにより、複雑な3D構造、トレンチ、貫通穴に流れ込み、それらを覆うことができます。非平坦な部品に完全に均一なコーティングが必要な場合、CVDは優れたコンフォーマリティを提供します。

膜の純度と制御

PVDはより高純度の膜を提供します。高真空下での物理的転送であるため、前駆体ガスや化学的副生成物からの汚染物質の混入リスクが事実上排除されます。これにより、膜の特性を非常に精密に制御できます。

CVD膜には、未反応の前駆体元素や化学反応による副生成物などの不純物が含まれることがあります。

成膜速度とスループット

一般的に、PVDプロセスは従来のCVDよりも高い成膜速度を達成できます。これにより、PVDはより厚い膜を必要とするアプリケーションや、速度が優先される高スループットの製造において、より魅力的な選択肢となります。

トレードオフの理解

どちらの技術も万能薬ではありません。固有の限界を認識することが、コストのかかる間違いを避けるために不可欠です。

PVDの限界:ステップカバレッジの悪さ

PVDの主な欠点は、光学的性質による成膜です。深いトレンチの側壁や複雑な部品の内部を効果的にコーティングすることはできません。このコンフォーマリティの欠如は、多くの微細加工や先端パッケージングアプリケーションには不向きです。

CVDの限界:温度と不純物

従来のCVDプロセスでは、必要な化学反応を促進するために非常に高温が必要になることが多く、これはポリマーや特定の電子部品などの温度に敏感な基板を損傷する可能性があります。

さらに、プロセスの化学的性質により、膜内に不純物が混入し、その電気的または機械的特性が変化するリスクが常に存在します。

最新のCVDバリアントに関する注記

CVD技術が進歩していることを認識することが重要です。PECVD(プラズマ強化CVD)などのバリアントはプラズマを使用して前駆体ガスを活性化し、はるかに低い温度(例:約350°C)での成膜を可能にします。PECVDは高い成膜速度を提供することもあり、特定のアプリケーションでPVDとのギャップを埋めています。

目標に合わせた正しい選択

あなたの最も重要な成果に基づいて決定を下してください。

- 単純な表面への高純度金属膜の成膜を主眼に置いている場合: PVDが決定的な最も直接的な解決策です。

- 複雑な3D構造上に完全に均一なコーティングを作成することを主眼に置いている場合: 必要なコンフォーマリティを達成するための唯一の方法はCVDです。

- 酸化物や窒化物などのセラミックまたは誘電体膜の成膜を主眼に置いている場合: CVDはこれらの材料の合成のために設計された業界標準のプロセスです。

- 温度に敏感な基板のコーティングを主眼に置いている場合: PVDまたはPECVDなどの低温バリアントが最も安全で効果的な選択肢です。

プロセスの基本的なメカニズムを最終目標と一致させることで、その作業に最適な技術を自信を持って選択できます。

要約表:

| 要因 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 材料の種類 | 純粋な金属および合金に最適 | 非金属化合物(例:酸化物、窒化物)に理想的 |

| 基板の形状 | 平坦または単純な表面に適している。ステップカバレッジが不十分 | 複雑な3D構造に優れている。コンフォーマリティが優れている |

| 膜の純度 | 汚染物質が最小限の高純度 | 化学反応による不純物を含む可能性がある |

| 成膜速度 | 一般的に速度が速く、スループットが高い | 従来の形態では遅い。PECVDはより速いオプションを提供する |

| 温度感受性 | 低温オプションが利用可能。温度に敏感な基板に適している | 従来のCVDでは高温。PECVDはこの問題を緩和する |

研究室の適切な薄膜成膜ソリューションの選択について専門家のガイダンスが必要ですか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ機能によって裏打ちされており、お客様固有の実験要件を正確に満たします。金属、セラミックス、または複雑な形状を扱っている場合でも、優れた結果を得るためにプロセスを最適化するお手伝いができます。当社のソリューションがお客様の研究開発をどのように向上させるかについて、今すぐお問い合わせください!

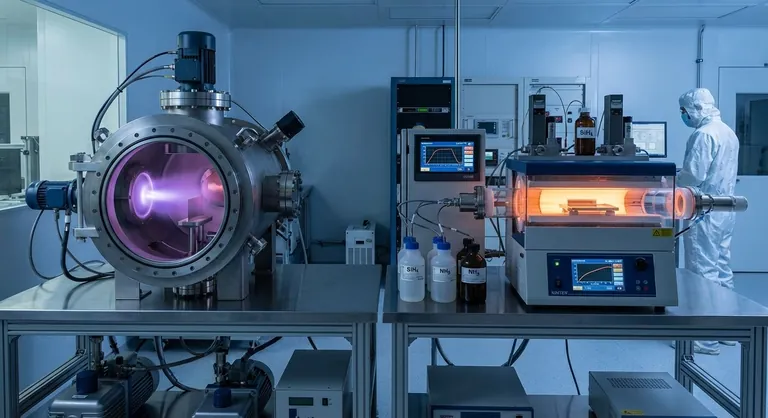

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉